કઠોર-ફ્લેક્સ PCB એસેમ્બલી એ એક નવીન અને બહુમુખી તકનીક છે જે સખત અને લવચીક પ્રિન્ટેડ સર્કિટ બોર્ડ (PCBs) ના ફાયદાઓને જોડે છે.આ લેખનો ઉદ્દેશ કઠોર-ફ્લેક્સ PCB એસેમ્બલી માટે વ્યાપક માર્ગદર્શિકા પ્રદાન કરવાનો છે, તેની ઉત્પાદન પ્રક્રિયા, ડિઝાઇન વિચારણાઓ, એપ્લિકેશન્સ અને લાભોને પ્રકાશિત કરે છે.

સામગ્રીનું કોષ્ટક:

કઠોર-ફ્લેક્સ બોર્ડ એસેમ્બલી શું છે?

સખત-ફ્લેક્સ બોર્ડ એસેમ્બલી ઉત્પાદન પ્રક્રિયા

સખત-ફ્લેક્સ PCBs માટે મુખ્ય ડિઝાઇન વિચારણાઓ

કઠોર-ફ્લેક્સ બોર્ડના ફાયદા

કઠોર-ફ્લેક્સ પીસીબી એસેમ્બલીની સામાન્ય એપ્લિકેશનો

સફળ કઠોર-ફ્લેક્સ PCB એસેમ્બલી માટે ટિપ્સ

કઠોર-ફ્લેક્સ પીસીબી એસેમ્બલી પડકારો અને મર્યાદાઓ

નિષ્કર્ષમાં

કઠોર-ફ્લેક્સ બોર્ડ એસેમ્બલી શું છે?

કઠોર-ફ્લેક્સ પીસીબી એસેમ્બલીમાં સખત અને ફ્લેક્સ પીસીબીને એક એકમમાં એકીકૃત કરવાનો સમાવેશ થાય છે.તે કોમ્પેક્ટ અને કાર્યક્ષમ રીતે જટિલ ત્રિ-પરિમાણીય (3D) સર્કિટ બનાવવા માટે સક્ષમ કરે છે.કઠોર ભાગ સ્થિરતા અને ટેકો પૂરો પાડે છે, જ્યારે લવચીક ભાગ બેન્ડિંગ અને ટ્વિસ્ટિંગની મંજૂરી આપે છે.

સખત-ફ્લેક્સ બોર્ડ એસેમ્બલીની ઉત્પાદન પ્રક્રિયા:

કઠોર-ફ્લેક્સ PCB એસેમ્બલી માટેની ઉત્પાદન પ્રક્રિયામાં સામાન્ય રીતે બહુવિધ પગલાઓનો સમાવેશ થાય છે.તેમાં PCB ડિઝાઇન, સામગ્રીની પસંદગી, સર્કિટ ફેબ્રિકેશન, કમ્પોનન્ટ એસેમ્બલી, પરીક્ષણ અને અંતિમ નિરીક્ષણનો સમાવેશ થાય છે.સખત અને લવચીક ભાગો વચ્ચે વિશ્વસનીય બંધન સુનિશ્ચિત કરવા માટે વિશિષ્ટ સાધનો અને તકનીકોનો ઉપયોગ કરો.

પ્રથમ પગલું એ PCB લેઆઉટ ડિઝાઇન કરવાનું છે.આમાં બોર્ડના સખત અને લવચીક બંને ભાગો પર ઘટકો અને નિશાનોની પ્લેસમેન્ટ નક્કી કરવાનો સમાવેશ થાય છે.

સામગ્રીની પસંદગી:બોર્ડની વિશ્વસનીયતા અને સુગમતા માટે યોગ્ય સામગ્રી પસંદ કરવી મહત્વપૂર્ણ છે.આમાં FR4 જેવા કઠોર સબસ્ટ્રેટની પસંદગી અને પોલિમાઇડ અથવા પોલિએસ્ટર જેવી લવચીક સામગ્રીનો સમાવેશ થાય છે.

સર્કિટ ફેબ્રિકેશન:PCB ફેબ્રિકેશન પ્રક્રિયામાં સફાઈ, તાંબાના સ્તરો લાગુ કરવા, સર્કિટ ટ્રેસ બનાવવા માટે કોતરણી, સોલ્ડર માસ્ક ઉમેરવા અને ઘટકોની ઓળખ માટે સિલ્કસ્ક્રીનિંગ સહિતના બહુવિધ પગલાઓનો સમાવેશ થાય છે.બોર્ડના સખત અને લવચીક ભાગો માટે પ્રક્રિયા અલગથી કરવામાં આવે છે.

ઘટક એસેમ્બલી:ત્યારબાદ સરફેસ માઉન્ટ ટેક્નોલોજી (એસએમટી) અથવા થ્રુ હોલ ટેક્નોલોજી (THT) નો ઉપયોગ કરીને ઘટકોને બોર્ડના સખત અને લવચીક વિભાગોમાં માઉન્ટ કરવામાં આવે છે.કઠોર અને લવચીક બંને ઘટકો પર ઘટકો યોગ્ય રીતે અને સુરક્ષિત રીતે મૂકવામાં આવે તેની ખાતરી કરવા માટે ખાસ કાળજી લેવામાં આવે છે.

બંધન:બોર્ડના સખત અને લવચીક ભાગો વચ્ચે વિશ્વસનીય જોડાણ સુનિશ્ચિત કરવા માટે બોન્ડિંગ પ્રક્રિયા મહત્વપૂર્ણ છે.ટુકડાઓને એકસાથે મજબૂત રીતે જોડવા માટે એડહેસિવ્સ, ગરમી અને દબાણનો ઉપયોગ કરો.આ હેતુ માટે, વિશિષ્ટ સાધનો અને તકનીકોનો ઉપયોગ કરવામાં આવે છે, જેમ કે લેમિનેટર અથવા નિયંત્રિત ગરમીનો ઉપયોગ.

પરીક્ષણ:એસેમ્બલી પછી, કાર્યક્ષમતા અને વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે બોર્ડનું સંપૂર્ણ પરીક્ષણ કરવામાં આવે છે.આમાં વિવિધ પરિસ્થિતિઓ હેઠળ કઠોર-ફ્લેક્સ બોર્ડની કામગીરીને ચકાસવા માટે ઇલેક્ટ્રિકલ પરીક્ષણ, કાર્યાત્મક પરીક્ષણ અને સંભવતઃ પર્યાવરણીય પરીક્ષણનો સમાવેશ થાય છે.

અંતિમ નિરીક્ષણ:એસેમ્બલીની ગુણવત્તા ચકાસવા અને ફિનિશ્ડ પ્રોડક્ટમાં કોઈ ખામી કે સમસ્યાઓ નથી તેની ખાતરી કરવા માટે અંતિમ નિરીક્ષણ કરવામાં આવે છે.આ પગલામાં દ્રશ્ય નિરીક્ષણ, પરિમાણીય માપન અને એપ્લિકેશન માટે જરૂરી અન્ય કોઈપણ પરીક્ષણનો સમાવેશ થાય છે.

સખત-ફ્લેક્સ PCBs માટે મુખ્ય ડિઝાઇન વિચારણાઓ:

કઠોર-ફ્લેક્સ પીસીબી ડિઝાઇન કરવા માટે બેન્ડ ત્રિજ્યા, લેયર સ્ટેકઅપ, ફ્લેક્સ એરિયા પ્લેસમેન્ટ અને કમ્પોનન્ટ પ્લેસમેન્ટ જેવા વિવિધ પરિબળોને કાળજીપૂર્વક ધ્યાનમાં લેવાની જરૂર છે.યોગ્ય ડિઝાઇન તકનીકો અંતિમ ઉત્પાદનની શ્રેષ્ઠ કાર્યક્ષમતા અને વિશ્વસનીયતાને સુનિશ્ચિત કરે છે.

બેન્ડિંગ ત્રિજ્યા:કઠોર-ફ્લેક્સ બોર્ડને વળાંક અને ફોલ્ડ કરવાની મંજૂરી છે, પરંતુ તેમની પાસે ન્યૂનતમ બેન્ડ ત્રિજ્યા છે જે ઓળંગવી જોઈએ નહીં.વળાંક ત્રિજ્યા એ બોર્ડ સર્કિટને નુકસાન પહોંચાડ્યા વિના અથવા યાંત્રિક તાણ પેદા કર્યા વિના વાંકો કરી શકે છે તે સૌથી નાની ત્રિજ્યા છે.ઘટકો અને નિશાનોના લેઆઉટને ડિઝાઇન કરતી વખતે, બેન્ડિંગ દરમિયાન તેમની અખંડિતતાને સુનિશ્ચિત કરવા માટે ફ્લેક્સ વિસ્તારોની બેન્ડ ત્રિજ્યાને ધ્યાનમાં લેવી મહત્વપૂર્ણ છે.

લેયર સ્ટેક:લેયર સ્ટેક પીસીબીના વિવિધ સ્તરોની ગોઠવણીનો સંદર્ભ આપે છે.કઠોર-ફ્લેક્સ પીસીબીમાં, સામાન્ય રીતે સખત અને લવચીક સ્તરો હોય છે.સ્ટેકઅપને સખત અને લવચીક ભાગો વચ્ચે યોગ્ય બંધન સુનિશ્ચિત કરવા અને બેન્ડિંગ અને ફોલ્ડિંગ આવશ્યકતાઓને પૂર્ણ કરતી વખતે પર્યાપ્ત વિદ્યુત પ્રદર્શન પ્રદાન કરવા માટે કાળજીપૂર્વક આયોજન કરવું આવશ્યક છે.

ફ્લેક્સ વિસ્તાર લેઆઉટ:કઠોર-ફ્લેક્સ પીસીબીનો ફ્લેક્સ વિસ્તાર એ વિસ્તાર છે જ્યાં બેન્ડિંગ અથવા ફ્લેક્સિંગ થશે.ઘટકો, કનેક્ટર્સ અને મિકેનિકલ સ્ટ્રક્ચર્સમાં દખલ ટાળવા માટે આ વિસ્તારોને વ્યૂહાત્મક રીતે મૂકવો જોઈએ.ઓપરેશન દરમિયાન નિર્ણાયક ઘટકો પરના તાણને ઘટાડવા માટે લવચીક વિસ્તારોના અભિગમ અને સ્થાનને ધ્યાનમાં લેવું મહત્વપૂર્ણ છે.

ઘટક પ્લેસમેન્ટ:કઠોર-ફ્લેક્સ PCB પર ઘટકોનું પ્લેસમેન્ટ કાળજીપૂર્વક આયોજન કરવું જોઈએ જેથી ફ્લેક્સ એરિયામાં દખલ ન થાય અને બેન્ડિંગ દરમિયાન કોઈપણ હિલચાલને ધ્યાનમાં લેવામાં આવે.જટિલ ઘટકોને સખત ભાગોમાં મૂકવા જોઈએ, જ્યારે ઓછા સંવેદનશીલ ઘટકોને લવચીક ભાગોમાં મૂકી શકાય છે.કમ્પોનન્ટ પ્લેસમેન્ટમાં બોર્ડની થર્મલ કામગીરી અને ગરમીને દૂર કરવાની સંભવિત ક્ષમતાને પણ ધ્યાનમાં લેવી જોઈએ.

સિગ્નલ અખંડિતતા:કઠોર-ફ્લેક્સ PCB ને ઘણીવાર સિગ્નલની અખંડિતતા પર ધ્યાન આપવાની જરૂર પડે છે.પીસીબીના બેન્ડિંગ અને ફ્લેક્સિંગને કારણે ઇમ્પિડન્સ મિસમેચ, સિગ્નલ રિફ્લેક્શન અને ક્રોસસ્ટૉક સમસ્યાઓ થઈ શકે છે.સમગ્ર બોર્ડમાં સિગ્નલની અખંડિતતા જાળવવા માટે ટ્રેસ રૂટીંગ અને અવબાધ નિયંત્રણને ધ્યાનમાં લેવું મહત્વપૂર્ણ છે.

યાંત્રિક અવરોધો:યાંત્રિક અવરોધો જેમ કે આંચકા, કંપન અને થર્મલ વિસ્તરણ સામે પ્રતિકારને ડિઝાઇન તબક્કા દરમિયાન ધ્યાનમાં લેવાની જરૂર છે.બોર્ડના કઠોર અને લવચીક ભાગો સર્કિટની અખંડિતતા સાથે સમાધાન કર્યા વિના આ યાંત્રિક તાણનો સામનો કરવા માટે રચાયેલ હોવા જોઈએ.

ઉત્પાદન અવરોધો:કઠોર-ફ્લેક્સ પીસીબીના સફળ ઉત્પાદન માટે ઉત્પાદનક્ષમતા માટેની ડિઝાઇન મહત્વપૂર્ણ છે.મેન્યુફેક્ચરિંગ ક્ષમતાઓ અને મર્યાદાઓમાં ડિઝાઇન પ્રાપ્ત કરી શકાય તેવી છે તેની ખાતરી કરવા માટે ન્યૂનતમ ટ્રેસ પહોળાઈ, સ્થાન દ્વારા, તાંબાની ઘનતા અને ઉત્પાદન સહનશીલતા જેવા પરિબળો ધ્યાનમાં લેવા જોઈએ.

કઠોર-ફ્લેક્સ બોર્ડના ફાયદા:

કઠોર-ફ્લેક્સ PCBs પરંપરાગત કઠોર અથવા ફ્લેક્સ PCBs કરતાં ઘણા ફાયદા આપે છે.આમાં ઘટાડો કદ અને વજન, સુધારેલ વિશ્વસનીયતા, ઉન્નત સિગ્નલ અખંડિતતા, ડિઝાઇનની લવચીકતામાં વધારો અને સરળ એસેમ્બલી અને પરીક્ષણ પ્રક્રિયાઓનો સમાવેશ થાય છે.

ઘટાડો કદ અને વજન:કઠોર-ફ્લેક્સ PCBs કનેક્ટર્સ અને ઇન્ટરકનેક્ટિંગ કેબલ્સની જરૂરિયાતને દૂર કરીને, એક જ બોર્ડમાં સખત અને લવચીક ભાગોના એકીકરણની મંજૂરી આપે છે.ઓછા ઘટકો અને વાયરિંગ એકંદર ઉત્પાદનને નાનું અને હળવા બનાવે છે.

સુધારેલ વિશ્વસનીયતા:પરંપરાગત PCBs ની સરખામણીમાં સખત-ફ્લેક્સ PCB ની વિશ્વસનીયતા વધુ હોય છે.કનેક્ટર્સ અને ઇન્ટરકનેક્ટિંગ કેબલ્સને નાબૂદ કરવાથી છૂટક જોડાણો અથવા તૂટેલા વાયરને કારણે નિષ્ફળતાની સંભાવના ઓછી થાય છે.વધુમાં, બોર્ડનો લવચીક ભાગ સર્કિટની અખંડિતતા સાથે સમાધાન કર્યા વિના બેન્ડિંગ અને ફ્લેક્સિંગનો સામનો કરી શકે છે.

ઉન્નત સિગ્નલ અખંડિતતા:એક બોર્ડ પર સખત અને લવચીક ભાગોને એકીકૃત કરવાથી વધારાના ઇન્ટરકનેક્ટ્સની જરૂરિયાત ઓછી થાય છે અને સિગ્નલની ખોટ અને દખલ ઘટાડે છે.ટૂંકા સિગ્નલ પાથ અને ઘટાડેલી અવબાધ વિરામ સિગ્નલની ગુણવત્તા અને અખંડિતતામાં સુધારો કરે છે.

ડિઝાઇનની લવચીકતામાં વધારો:કઠોર-ફ્લેક્સ PCBs ડિઝાઇનર્સને ફોર્મ ફેક્ટર અને કમ્પોનન્ટ પ્લેસમેન્ટમાં વધુ સુગમતા આપે છે.સર્કિટ બોર્ડને વાળવાની અને ફોલ્ડ કરવાની ક્ષમતા વધુ કોમ્પેક્ટ અને સર્જનાત્મક ડિઝાઇનને સક્ષમ કરે છે, જે એન્જિનિયરોને ઓછી જગ્યામાં વધુ કાર્યક્ષમતા ફિટ કરવાની મંજૂરી આપે છે.

સરળ એસેમ્બલી અને પરીક્ષણ પ્રક્રિયા:કઠોર-ફ્લેક્સ PCBs જરૂરી ઘટકો અને ઇન્ટરકનેક્ટ્સની સંખ્યા ઘટાડીને એસેમ્બલી પ્રક્રિયાને સરળ બનાવે છે.આ ઝડપી અને વધુ કાર્યક્ષમ એસેમ્બલીને સક્ષમ કરે છે.વધુમાં, કનેક્ટર્સને દૂર કરવાથી એસેમ્બલી દરમિયાન મિસલાઈનમેન્ટ અથવા કનેક્શન સમસ્યાઓની શક્યતા ઓછી થાય છે.એક સરળ એસેમ્બલી પ્રક્રિયાનો અર્થ થાય છે ઓછા ખર્ચ અને બજાર માટે ઝડપી સમય.

સખત-ફ્લેક્સ પીસીબી એસેમ્બલીની સામાન્ય એપ્લિકેશનો:

તબીબી ઉપકરણો, એરોસ્પેસ, ઓટોમોટિવ, કન્ઝ્યુમર ઇલેક્ટ્રોનિક્સ અને વધુ સહિત વિવિધ પ્રકારના ઉદ્યોગોમાં સખત-ફ્લેક્સ પીસીબી એસેમ્બલીઓનો ઉપયોગ થાય છે.તે પડકારજનક વાતાવરણમાં કોમ્પેક્ટ અને વિશ્વસનીય ઇલેક્ટ્રોનિક્સની આવશ્યકતા ધરાવતી એપ્લિકેશનો માટે આદર્શ છે.

તબીબી ઉપકરણો:કઠોર-ફ્લેક્સ PCB એસેમ્બલીનો ઉપયોગ સામાન્ય રીતે પેસમેકર, ઇન્સ્યુલિન પંપ અને પહેરી શકાય તેવા સ્વાસ્થ્ય મોનિટર જેવા તબીબી ઉપકરણોમાં થાય છે.આ ઉપકરણોને ગતિ અને શારીરિક સંપર્કનો સામનો કરવા માટે નાના કદ, ટકાઉપણું અને લવચીકતાની જરૂર છે.કઠોર-ફ્લેક્સ ટેકનોલોજી તબીબી ઉપકરણોમાં કોમ્પેક્ટ અને વિશ્વસનીય સંકલિત સર્કિટને સક્ષમ કરે છે.

એરોસ્પેસ:કઠોર-ફ્લેક્સ PCB એસેમ્બલી એરોસ્પેસ એપ્લિકેશન માટે યોગ્ય છે જ્યાં વજનમાં ઘટાડો, જગ્યાની મર્યાદાઓ અને વિશ્વસનીયતા મુખ્ય પરિબળો છે.તેનો ઉપયોગ એરક્રાફ્ટ એવિઓનિક્સ સિસ્ટમ્સ, સંચાર સાધનો, નેવિગેશન સિસ્ટમ્સ અને કંટ્રોલ પેનલ્સમાં થાય છે.કઠોર-ફ્લેક્સ ટેક્નોલોજી એરોસ્પેસ એપ્લિકેશન્સમાં હળવા, વધુ કોમ્પેક્ટ ઇલેક્ટ્રોનિક સિસ્ટમ્સને સક્ષમ કરે છે.

ઓટોમોટિવ:ઓટોમોટિવ એપ્લીકેશન માટે કઠોર અને ભરોસાપાત્ર ઈલેક્ટ્રોનિક્સની જરૂર પડે છે જે કંપન, તાપમાનના ફેરફારો અને યાંત્રિક તાણનો સામનો કરી શકે.કઠોર-ફ્લેક્સ PCB એસેમ્બલીનો ઉપયોગ ઓટોમોટિવ કંટ્રોલ યુનિટ્સ, એડવાન્સ ડ્રાઈવર આસિસ્ટન્સ સિસ્ટમ્સ (ADAS), ઈન્ફોટેનમેન્ટ અને એન્જિન મેનેજમેન્ટ સિસ્ટમ્સમાં થાય છે.કઠોર-ફ્લેક્સ ટેક્નોલોજી જગ્યા-બચત ડિઝાઇનને સુનિશ્ચિત કરે છે અને ટકાઉપણું વધારે છે.

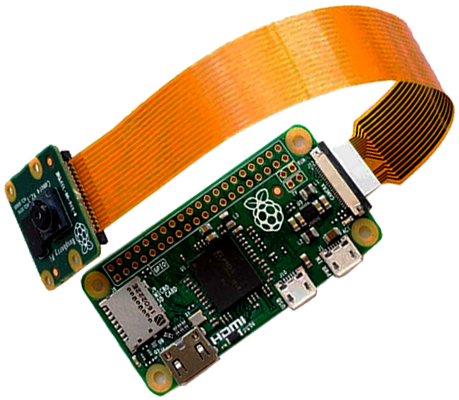

કન્ઝ્યુમર ઇલેક્ટ્રોનિક્સ:કઠોર-ફ્લેક્સ PCB એસેમ્બલીનો ઉપયોગ વિવિધ કન્ઝ્યુમર ઈલેક્ટ્રોનિક ઉપકરણો જેમ કે સ્માર્ટફોન, ટેબ્લેટ, પહેરી શકાય તેવા ઉપકરણો અને ગેમ કન્સોલમાં વ્યાપકપણે થાય છે.સખત-ફ્લેક્સ PCBs ની કોમ્પેક્ટ અને લવચીક પ્રકૃતિ ઉચ્ચ પ્રદર્શન, સુધારેલ ડિઝાઇન સૌંદર્ય શાસ્ત્ર અને વધુ સારા વપરાશકર્તા અનુભવને સક્ષમ કરે છે.તેઓ ઉત્પાદકોને પાતળા, હળવા અને વધુ કાર્યાત્મક ઉપકરણો બનાવવા માટે સક્ષમ કરે છે.

ઔદ્યોગિક સાધનો:ઔદ્યોગિક સાધનોમાં જ્યાં વિશ્વસનીયતા અને ટકાઉપણું નિર્ણાયક છે, કઠોર-ફ્લેક્સ PCB એસેમ્બલીઓનો ઉપયોગ નિયંત્રણ સિસ્ટમો, રોબોટિક્સ, પાવર મેનેજમેન્ટ અને ડેટા સંપાદનમાં થાય છે.કઠોર અને લવચીક વિભાગોનું સંયોજન જગ્યાના કાર્યક્ષમ ઉપયોગને સક્ષમ કરે છે, વાયરિંગ ઘટાડે છે અને કઠોર ઓપરેટિંગ પરિસ્થિતિઓ સામે પ્રતિકાર વધારે છે.

સફળ કઠોર-ફ્લેક્સ PCB એસેમ્બલી માટે ટિપ્સ:

સફળ કઠોર-ફ્લેક્સ PCB એસેમ્બલીને સુનિશ્ચિત કરવા માટે, શ્રેષ્ઠ પ્રથાઓનું પાલન કરવું આવશ્યક છે, જેમ કે યોગ્ય ઉત્પાદકની પસંદગી, યોગ્ય સામગ્રીનું સંચાલન અને સંગ્રહ, અસરકારક થર્મલ મેનેજમેન્ટ અને સંપૂર્ણ પરીક્ષણ અને નિરીક્ષણ પ્રક્રિયાઓ.

પ્રતિષ્ઠિત ઉત્પાદક પસંદ કરો:સફળ કઠોર-ફ્લેક્સ PCB એસેમ્બલી માટે યોગ્ય ઉત્પાદકની પસંદગી મહત્વપૂર્ણ છે.કઠોર-ફ્લેક્સ PCBs બનાવવાનો અનુભવ ધરાવતા અને ઉચ્ચ-ગુણવત્તાવાળા ઉત્પાદનોની ડિલિવરીનો ટ્રેક રેકોર્ડ ધરાવતા ઉત્પાદકને શોધો.તેમની કુશળતા, ઉત્પાદન ક્ષમતાઓ, પ્રમાણપત્રો અને ગ્રાહક સમીક્ષાઓ ધ્યાનમાં લો.

ડિઝાઇન આવશ્યકતાઓને સમજો:કઠોર-ફ્લેક્સ બોર્ડની ડિઝાઇન આવશ્યકતાઓથી પરિચિત.આમાં યાંત્રિક અને વિદ્યુત અવરોધોને સમજવાનો સમાવેશ થાય છે જેમ કે બેન્ડ અને ફોલ્ડ આવશ્યકતાઓ, ઘટક પ્લેસમેન્ટ અને સિગ્નલ અખંડિતતા વિચારણા.ડિઝાઇન ફેબ્રિકેશન અને એસેમ્બલી માટે ઑપ્ટિમાઇઝ છે તેની ખાતરી કરવા માટે તમારા PCB ડિઝાઇનર સાથે નજીકથી કામ કરો.

યોગ્ય સામગ્રીનું સંચાલન અને સંગ્રહ:કઠોર-ફ્લેક્સ બોર્ડ્સને સરળતાથી હેન્ડલિંગ અને અયોગ્ય સંગ્રહ દ્વારા નુકસાન થઈ શકે છે.ખાતરી કરો કે ઉત્પાદક યોગ્ય સામગ્રી સંભાળવાની પ્રક્રિયાઓનું પાલન કરે છે, જેમાં લવચીક વિસ્તારોને વધુ પડતા વળાંક અથવા તણાવથી બચાવવાનો સમાવેશ થાય છે.ઉપરાંત, ભેજનું શોષણ અટકાવવા અથવા ઊંચા તાપમાનના સંપર્કમાં આવવાથી રોકવા માટે કઠોર-ફ્લેક્સ બોર્ડને નિયંત્રિત વાતાવરણમાં સંગ્રહિત કરો.

અસરકારક થર્મલ મેનેજમેન્ટ:કઠોર-ફ્લેક્સ PCB એસેમ્બલીમાં એવા ઘટકો હોઈ શકે છે જે ગરમી ઉત્પન્ન કરે છે.વિશ્વસનીય કામગીરી સુનિશ્ચિત કરવા અને સોલ્ડર સંયુક્ત નિષ્ફળતાને રોકવા માટે યોગ્ય થર્મલ મેનેજમેન્ટ મહત્વપૂર્ણ છે.ગરમીના વિસર્જનને અસરકારક રીતે સંચાલિત કરવા માટે થર્મલ વાયા, હીટ સ્પ્રેડર્સ અથવા થર્મલ પેડ્સ જેવી તકનીકોનો વિચાર કરો.કાર્યક્ષમ થર્મલ મેનેજમેન્ટ માટે ડિઝાઇનને ઑપ્ટિમાઇઝ કરવા માટે ઉત્પાદક સાથે કામ કરો.

સંપૂર્ણ પરીક્ષણ અને નિરીક્ષણ:એસેમ્બલી દરમિયાન કોઈપણ સમસ્યાને ઓળખવા અને અંતિમ ઉત્પાદનની વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે સખત પરીક્ષણ અને નિરીક્ષણ જરૂરી છે.ઇલેક્ટ્રિકલ પરીક્ષણ, કાર્યાત્મક પરીક્ષણ અને વિશ્વસનીયતા પરીક્ષણ સહિત વ્યાપક પરીક્ષણ પ્રોટોકોલનો અમલ કરો.એસેમ્બલીમાં કોઈપણ ખામીઓ અથવા વિસંગતતાઓ શોધવા માટે સંપૂર્ણ દ્રશ્ય નિરીક્ષણ કરો.

ઉત્પાદકો સાથે સહયોગ કરો:ખુલ્લી વાતચીત જાળવો અને એસેમ્બલી પ્રક્રિયા દરમિયાન ઉત્પાદકો સાથે નજીકથી કામ કરો.ડિઝાઇન વિચારણાઓ, ઉત્પાદન જરૂરિયાતો અને કોઈપણ ચોક્કસ મુદ્દાઓની ચર્ચા કરો.તમારી અપેક્ષાઓ પૂરી થાય છે તેની ખાતરી કરવા માટે સમયાંતરે પ્રોટોટાઇપ અથવા નમૂનાઓની સમીક્ષા કરો અને મંજૂર કરો.આ સહયોગી અભિગમ કોઈપણ સંભવિત સમસ્યાઓને વહેલી તકે ઉકેલવામાં મદદ કરશે અને સફળ કઠોર-ફ્લેક્સ PCB એસેમ્બલીની ખાતરી કરશે.

સખત-ફ્લેક્સ PCB એસેમ્બલીની પડકારો અને મર્યાદાઓ:

જ્યારે કઠોર-ફ્લેક્સ PCB એસેમ્બલીના ઘણા ફાયદા છે, તે પડકારો અને મર્યાદાઓ પણ રજૂ કરે છે.આમાં ઉચ્ચ ઉત્પાદન ખર્ચ, ડિઝાઇન અને ઉત્પાદન જટિલતામાં વધારો, વિશિષ્ટ ઉત્પાદન સાધનોની મર્યાદિત ઉપલબ્ધતા અને ઉત્પાદન ખામીઓનું ઊંચું જોખમ શામેલ છે.

ઉચ્ચ ઉત્પાદન ખર્ચ:જરૂરી વધારાની સામગ્રી, વિશિષ્ટ ઉત્પાદન પ્રક્રિયાઓ અને ઉચ્ચ જટિલતાને કારણે કઠોર-ફ્લેક્સ PCB એસેમ્બલી પરંપરાગત સખત PCB એસેમ્બલી કરતાં વધુ ખર્ચાળ હોય છે.પ્રોજેક્ટમાં સખત-ફ્લેક્સ પીસીબી ફેબ્રિકેશન અને એસેમ્બલીનો ખર્ચ કાળજીપૂર્વક ધ્યાનમાં લેવો જોઈએ અને બજેટ બનાવવું જોઈએ.

વધેલી ડિઝાઇન અને ઉત્પાદન જટિલતા:કઠોર અને લવચીક સામગ્રીના સંયોજનને લીધે, કઠોર-ફ્લેક્સ PCBs ની ડિઝાઇનને કુશળતા અને અનુભવની જરૂર છે.ડિઝાઇન પ્રક્રિયા વધુ જટિલ છે કારણ કે તેમાં ઘટકોની બેન્ડિંગ, ફોલ્ડિંગ અને સ્થિતિનો સમાવેશ થાય છે.લેમિનેશન, ડ્રિલિંગ અને વેલ્ડીંગ જેવી ઉત્પાદન પ્રક્રિયાઓ પણ સામગ્રી અને માળખાના સંયોજનને કારણે વધુ જટિલ બને છે.

સમર્પિત ઉત્પાદન સાધનોની મર્યાદિત ઉપલબ્ધતા:સખત-ફ્લેક્સ PCB એસેમ્બલી માટે વિશિષ્ટ ઉત્પાદન સાધનોની જરૂર પડી શકે છે જે તમામ ઉત્પાદકો પાસે નથી.આવા સાધનોની ઉપલબ્ધતા મર્યાદિત હોઈ શકે છે, જેના પરિણામે લાંબા સમય સુધી લીડ ટાઈમ થઈ શકે છે અથવા વિશિષ્ટ સુવિધાઓ માટે ઉત્પાદનને આઉટસોર્સ કરવાની જરૂર પડી શકે છે.તે સુનિશ્ચિત કરવું મહત્વપૂર્ણ છે કે પસંદ કરેલ ઉત્પાદક પાસે કાર્યક્ષમ કઠોર-ફ્લેક્સ PCB એસેમ્બલી માટે જરૂરી સાધનો અને ક્ષમતાઓ છે.

મેન્યુફેક્ચરિંગ ખામીઓનું ઉચ્ચ જોખમ:કઠોર-ફ્લેક્સ PCB એસેમ્બલીઝની જટિલતા પરંપરાગત કઠોર PCB એસેમ્બલીઓની તુલનામાં ઉત્પાદન ખામીઓનું વધુ જોખમ બનાવે છે.ઉત્પાદન અને એસેમ્બલી દરમિયાન ફ્લેક્સ વિસ્તારો અને નાજુક ઇન્ટરકનેક્ટ નુકસાન માટે વધુ સંવેદનશીલ હોય છે.ખામીઓના જોખમને ઘટાડવા માટે હેન્ડલિંગ, સોલ્ડરિંગ અને પરીક્ષણ દરમિયાન વધારાની કાળજી લેવી આવશ્યક છે.

પરીક્ષણ અને નિરીક્ષણ પડકારો:કઠોર અને લવચીક વિસ્તારોના સંયોજનને કારણે કઠોર-ફ્લેક્સ PCB એસેમ્બલીઓનું પરીક્ષણ અને નિરીક્ષણ કરવું વધુ પડકારરૂપ બની શકે છે.પરંપરાગત પરીક્ષણ પદ્ધતિઓ જેમ કે ફ્લાઈંગ પ્રોબ અથવા બેડ ઓફ નેઈલ ટેસ્ટિંગ જટિલ સખત-ફ્લેક્સ ડિઝાઇન માટે યોગ્ય ન હોઈ શકે.ઉત્પાદન પ્રક્રિયામાં જટિલતા અને ખર્ચ ઉમેરીને કસ્ટમ પરીક્ષણ અને નિરીક્ષણ પદ્ધતિઓની જરૂર પડી શકે છે.

આ પડકારો અને મર્યાદાઓ હોવા છતાં, કઠોર-ફ્લેક્સ PCB એસેમ્બલી જગ્યા બચત, વિશ્વસનીયતા અને ટકાઉપણુંના સંદર્ભમાં અનન્ય લાભો પ્રદાન કરે છે, જે તેમને ચોક્કસ જરૂરિયાતો સાથેની એપ્લિકેશનો માટે પ્રથમ પસંદગી બનાવે છે.અનુભવી ઉત્પાદક સાથે નજીકથી કામ કરીને અને ડિઝાઇન અને મેન્યુફેક્ચરિંગ વિચારણાઓને કાળજીપૂર્વક ધ્યાનમાં રાખીને આ પડકારોને અસરકારક રીતે સંબોધિત કરી શકાય છે, જેના પરિણામે સફળ કઠોર-ફ્લેક્સ PCB એસેમ્બલી થાય છે.

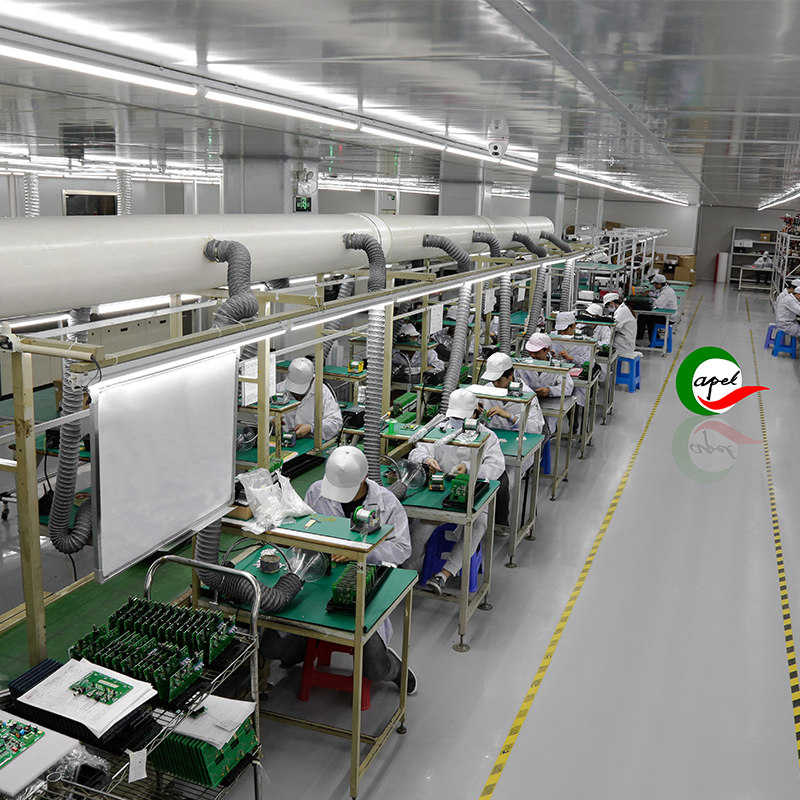

રિજિડ-ફ્લેક્સ PCB એસેમ્બલી એ એક શક્તિશાળી તકનીક છે જેનો ઉપયોગ નવીન અને કોમ્પેક્ટ ઇલેક્ટ્રોનિક ઉપકરણો બનાવવા માટે થઈ શકે છે.તેની વિશિષ્ટ વિશેષતાઓ અને લાભો તેને સમગ્ર ઉદ્યોગોમાં વિવિધ પ્રકારની એપ્લિકેશનો માટે આદર્શ બનાવે છે.જો કે, સફળ અમલીકરણની ખાતરી કરવા માટે ડિઝાઇન, ઉત્પાદન અને એસેમ્બલી પ્રક્રિયાની કાળજીપૂર્વક વિચારણા મહત્વપૂર્ણ છે.નિષ્કર્ષમાં, કઠોર-ફ્લેક્સ PCB એસેમ્બલીના ઉત્પાદન પ્રક્રિયા, ડિઝાઇન વિચારણા, એપ્લિકેશન, ફાયદા અને મર્યાદાઓને સમજવી એ એન્જિનિયરો, ડિઝાઇનર્સ અને ઉત્પાદકો માટે જરૂરી છે.આ અદ્યતન તકનીકની શક્તિનો ઉપયોગ કરીને, આજના ઝડપથી વિકસતા ઉદ્યોગોની માંગને પહોંચી વળવા અત્યાધુનિક અને વિશ્વસનીય ઇલેક્ટ્રોનિક્સ વિકસાવી શકાય છે.Shenzhen Capel Technology Co., Ltd.એ 2009માં તેની પોતાની રિજિડ ફ્લેક્સ પીસીબી ફેક્ટરીની સ્થાપના કરી અને તે એક વ્યાવસાયિક ફ્લેક્સ રિજિડ પીસીબી ઉત્પાદક છે.15 વર્ષનો સમૃદ્ધ પ્રોજેક્ટ અનુભવ, સખત પ્રક્રિયા પ્રવાહ, ઉત્તમ તકનીકી ક્ષમતાઓ, અદ્યતન ઓટોમેશન સાધનો, વ્યાપક ગુણવત્તા નિયંત્રણ સિસ્ટમ અને કેપેલ પાસે વૈશ્વિક ગ્રાહકોને ઉચ્ચ-ચોકસાઇ, ઉચ્ચ-ગુણવત્તાવાળા 1-32 સ્તરના સખત ફ્લેક્સ પ્રદાન કરવા માટે વ્યાવસાયિક નિષ્ણાતોની ટીમ છે. બોર્ડ, એચડીઆઈ રિજિડ ફ્લેક્સ પીસીબી, રિજિડ ફ્લેક્સ પીસીબી ફેબ્રિકેશન, રિજિડ-ફ્લેક્સ પીસીબી એસેમ્બલી, ફાસ્ટ ટર્ન રિજિડ ફ્લેક્સ પીસીબી એસેમ્બલી, ક્વિક ટર્ન પીસીબી એસેમ્બલી પ્રોટોટાઈપ. અમારી રિસ્પોન્સિવ પૂર્વ-વેચાણ અને વેચાણ પછીની તકનીકી સેવાઓ અને સમયસર ડિલિવરી અમારા ગ્રાહકોને ઝડપથી સક્ષમ બનાવે છે. તેમના પ્રોજેક્ટ માટે બજારની તકોનો લાભ લો.

પોસ્ટ સમય: ઓગસ્ટ-29-2023

પાછળ