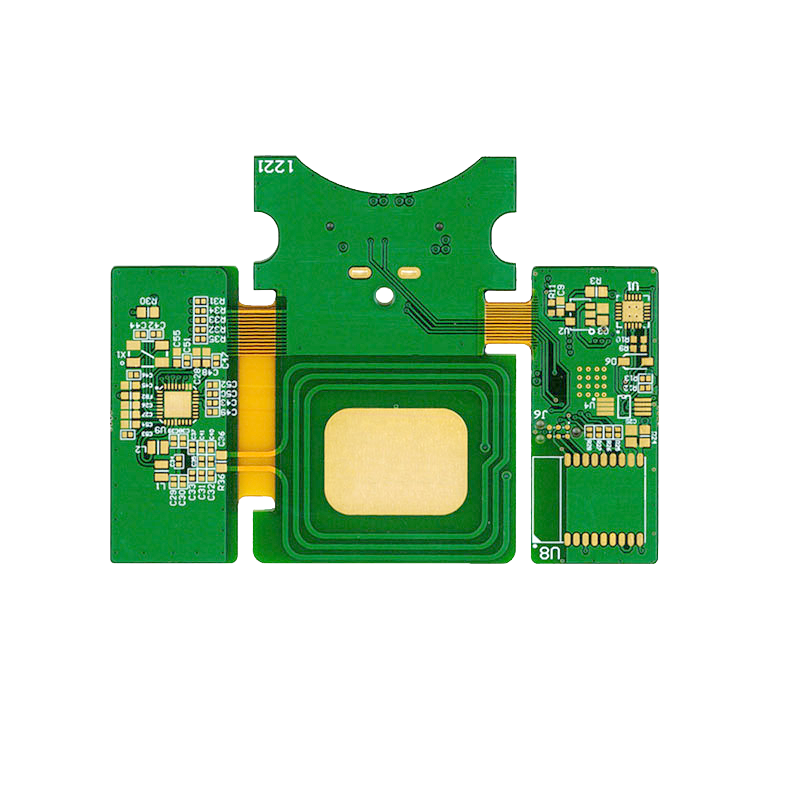

આજના સ્પર્ધાત્મક ઇલેક્ટ્રોનિક્સ ઉદ્યોગમાં, નવીન, કાર્યક્ષમ પ્રિન્ટેડ સર્કિટ બોર્ડ (PCBs) ની વધતી જતી જરૂરિયાત છે. જેમ જેમ ઉદ્યોગનો વિકાસ થાય છે, તેમ તેમ પીસીબીની જરૂરિયાત પણ વધતી જાય છે જે વિવિધ પર્યાવરણીય પરિસ્થિતિઓનો સામનો કરી શકે અને જટિલ ઇલેક્ટ્રોનિક ઉપકરણોની જરૂરિયાતોને પૂર્ણ કરી શકે. આ તે છે જ્યાં ફ્લેક્સ રિજિડ-ફ્લેક્સ પીસીબીનો ખ્યાલ અમલમાં આવે છે.

કઠોર-ફ્લેક્સ બોર્ડ કઠોર અને લવચીક સામગ્રીઓનું અનન્ય સંયોજન પ્રદાન કરે છે, જે તેમને એપ્લીકેશન માટે આદર્શ બનાવે છે જેને ટકાઉપણું અને લવચીકતાની જરૂર હોય છે. આ બોર્ડ સામાન્ય રીતે તબીબી સાધનો, એરોસ્પેસ સિસ્ટમ્સ અને અન્ય ઉચ્ચ-વિશ્વસનીયતા કાર્યક્રમોમાં જોવા મળે છે.

અવરોધ નિયંત્રણ એ એક મુખ્ય પાસું છે જે સખત-ફ્લેક્સ બોર્ડના પ્રદર્શનને ખૂબ અસર કરે છે. અવબાધ એ સર્કિટ વૈકલ્પિક પ્રવાહ (AC) ના પ્રવાહને પ્રદાન કરે છે તે પ્રતિકાર છે. યોગ્ય અવબાધ નિયંત્રણ મહત્વપૂર્ણ છે કારણ કે તે વિશ્વસનીય સિગ્નલ ટ્રાન્સમિશનને સુનિશ્ચિત કરે છે અને પાવર લોસ ઘટાડે છે.

આ બ્લોગમાં, કેપેલ પાંચ પરિબળોની શોધ કરશે જે સખત-ફ્લેક્સ બોર્ડના અવરોધ નિયંત્રણને નોંધપાત્ર રીતે અસર કરી શકે છે. આ પરિબળોને સમજવું PCB ડિઝાઇનર્સ અને ઉત્પાદકો માટે ઉચ્ચ-ગુણવત્તાવાળા ઉત્પાદનો પહોંચાડવા માટે મહત્વપૂર્ણ છે જે આજના ટેકનોલોજી-સંચાલિત વિશ્વની માંગને પૂર્ણ કરે છે.

1. વિવિધ સબસ્ટ્રેટ અવબાધ મૂલ્યને અસર કરશે:

Flex Rigid-Flex PCB માટે, બેઝ મટિરિયલમાં તફાવતની અસર અવબાધ મૂલ્ય પર પડે છે. કઠોર-ફ્લેક્સ બોર્ડમાં, લવચીક સબસ્ટ્રેટ અને સખત સબસ્ટ્રેટમાં સામાન્ય રીતે અલગ-અલગ ડાઇલેક્ટ્રિક સ્થિરાંકો અને વાહકતા હોય છે, જે બે સબસ્ટ્રેટ વચ્ચેના ઇન્ટરફેસમાં અવબાધ મિસમેચ સમસ્યાઓનું કારણ બને છે.

ખાસ કરીને, લવચીક સબસ્ટ્રેટમાં ઉચ્ચ ડાઇલેક્ટ્રિક સ્થિરતા અને નીચી વિદ્યુત વાહકતા હોય છે, જ્યારે સખત સબસ્ટ્રેટમાં ઓછી ડાઇલેક્ટ્રિક સ્થિરતા અને ઉચ્ચ વિદ્યુત વાહકતા હોય છે. જ્યારે સિગ્નલ કઠોર-ફ્લેક્સ સર્કિટ બોર્ડમાં પ્રસારિત થાય છે, ત્યારે સખત-લવચીક પીસીબી સબસ્ટ્રેટના ઇન્ટરફેસ પર પ્રતિબિંબ અને ટ્રાન્સમિશન હશે. આ પ્રતિબિંબ અને ટ્રાન્સમિશન ઘટનાઓ સિગ્નલના અવબાધને બદલવાનું કારણ બને છે, એટલે કે, અવબાધની મેળ ખાતી નથી.

ફ્લેક્સ-રિજિડ પીસીબીના અવરોધને વધુ સારી રીતે નિયંત્રિત કરવા માટે, નીચેની પદ્ધતિઓ અપનાવી શકાય છે:

સબસ્ટ્રેટ પસંદગી:કઠોર ફ્લેક્સ સર્કિટ સબસ્ટ્રેટ્સનું મિશ્રણ પસંદ કરો જેથી કરીને તેમની ડાઇલેક્ટ્રિક સ્થિરતા અને વાહકતા અવબાધની મેળ ખાતી સમસ્યાને ઘટાડવા માટે શક્ય તેટલી નજીક હોય;

ઇન્ટરફેસ સારવાર:પીસીબી કઠોર ફ્લેક્સ સબસ્ટ્રેટ વચ્ચેના ઇન્ટરફેસ માટે વિશેષ સારવાર, જેમ કે વિશિષ્ટ ઇન્ટરફેસ સ્તર અથવા લેમિનેટેડ ફિલ્મનો ઉપયોગ કરીને, ચોક્કસ હદ સુધી ઇમ્પિડન્સ મેચિંગને સુધારવા માટે;

પ્રેસિંગ કંટ્રોલ:સખત લવચીક પીસીબીની ઉત્પાદન પ્રક્રિયામાં, સખત ફ્લેક્સ સર્કિટ બોર્ડ સબસ્ટ્રેટના સારા બંધનને સુનિશ્ચિત કરવા અને અવબાધ ફેરફારો ઘટાડવા માટે તાપમાન, દબાણ અને સમય જેવા પરિમાણોને સખત રીતે નિયંત્રિત કરવામાં આવે છે;

સિમ્યુલેશન અને ડિબગીંગ:કઠોર લવચીક પીસીબીમાં સિગ્નલ પ્રચારના સિમ્યુલેશન અને પૃથ્થકરણ દ્વારા, ઇમ્પિડન્સ મિસમેચની સમસ્યા શોધો અને અનુરૂપ ગોઠવણો અને ઑપ્ટિમાઇઝેશન કરો.

2. લાઇનની પહોળાઈનું અંતર અવબાધ નિયંત્રણને અસર કરતું મહત્વનું પરિબળ છે:

કઠોર-ફ્લેક્સ બોર્ડમાં, લાઇનની પહોળાઈનું અંતર અવબાધ નિયંત્રણને અસર કરતા મહત્વપૂર્ણ પરિબળોમાંનું એક છે. રેખાની પહોળાઈ (એટલે કે વાયરની પહોળાઈ) અને રેખા અંતર (એટલે કે અડીને આવેલા વાયરો વચ્ચેનું અંતર) વર્તમાન પાથની ભૂમિતિ નક્કી કરે છે, જે બદલામાં સિગ્નલની ટ્રાન્સમિશન લાક્ષણિકતાઓ અને અવબાધ મૂલ્યને અસર કરે છે.

કઠોર-ફ્લેક્સ બોર્ડના અવરોધ નિયંત્રણ પર રેખા પહોળાઈના અંતરનો પ્રભાવ નીચે મુજબ છે:

મૂળભૂત અવરોધ:મૂળભૂત અવબાધ (એટલે કે, માઇક્રોસ્ટ્રીપ લાઇન, કોક્સિયલ કેબલ વગેરેની લાક્ષણિક અવબાધ) ને નિયંત્રિત કરવા માટે રેખા અંતર મહત્વપૂર્ણ છે. ટ્રાન્સમિશન લાઇન થિયરી અનુસાર, લાઇનની પહોળાઇ, લાઇન અંતર અને સબસ્ટ્રેટની જાડાઈ જેવા પરિબળો સંયુક્ત રીતે ટ્રાન્સમિશન લાઇનની લાક્ષણિક અવબાધ નક્કી કરે છે. જ્યારે રેખાની પહોળાઈના અંતરમાં ફેરફાર થાય છે, ત્યારે તે લાક્ષણિક અવબાધમાં ફેરફાર તરફ દોરી જશે, જેનાથી સિગ્નલની ટ્રાન્સમિશન અસરને અસર થશે.

અવબાધ મેચિંગ:સમગ્ર સર્કિટમાં સિગ્નલનું શ્રેષ્ઠ ટ્રાન્સમિશન સુનિશ્ચિત કરવા માટે કઠોર-ફ્લેક્સ બોર્ડમાં ઇમ્પિડન્સ મેચિંગ ઘણીવાર જરૂરી હોય છે. ઇમ્પિડન્સ મેચિંગને સામાન્ય રીતે હાંસલ કરવા માટે લાઇનની પહોળાઈના અંતરને સમાયોજિત કરવાની જરૂર છે. ઉદાહરણ તરીકે, માઇક્રોસ્ટ્રીપ લાઇનમાં, ટ્રાન્સમિશન લાઇનના લાક્ષણિક અવબાધને કંડક્ટરની પહોળાઈ અને અડીને આવેલા કંડક્ટર વચ્ચેના અંતરને સમાયોજિત કરીને સિસ્ટમ દ્વારા જરૂરી અવબાધ સાથે મેચ કરી શકાય છે.

ક્રોસસ્ટાલ્ક અને નુકશાન:લાઇન સ્પેસિંગ પણ ક્રોસસ્ટોક અને નુકશાનના નિયંત્રણ પર મહત્વપૂર્ણ અસર કરે છે. જ્યારે લાઇનની પહોળાઈનું અંતર નાનું હોય છે, ત્યારે નજીકના વાયરો વચ્ચેની ઇલેક્ટ્રિક ફિલ્ડ કપ્લીંગ અસર વધારે છે, જે ક્રોસસ્ટૉકમાં વધારો તરફ દોરી શકે છે. વધુમાં, વાયરની નાની પહોળાઈ અને મોટા વાયર અંતર વધુ કેન્દ્રિત વર્તમાન વિતરણમાં પરિણમે છે, વાયર પ્રતિકાર અને નુકશાન વધે છે.

3. સામગ્રીની જાડાઈ પણ એક મહત્વપૂર્ણ પરિબળ છે જે સખત-ફ્લેક્સ બોર્ડના અવરોધ નિયંત્રણને અસર કરે છે:

સામગ્રીની જાડાઈમાં ભિન્નતા ટ્રાન્સમિશન લાઇનના લાક્ષણિક અવબાધને સીધી અસર કરે છે.

કઠોર-ફ્લેક્સ બોર્ડના અવબાધ નિયંત્રણ પર સામગ્રીની જાડાઈની અસર નીચે મુજબ છે:

ટ્રાન્સમિશન લાઇન લાક્ષણિક અવરોધ:ટ્રાન્સમિશન લાઇનની લાક્ષણિક અવબાધ ચોક્કસ આવર્તન પર ટ્રાન્સમિશન લાઇન પર વર્તમાન અને વોલ્ટેજ વચ્ચેના પ્રમાણસર સંબંધને દર્શાવે છે. કઠોર-ફ્લેક્સ બોર્ડમાં, સામગ્રીની જાડાઈ ટ્રાન્સમિશન લાઇનના લાક્ષણિક અવબાધના મૂલ્યને અસર કરશે. સામાન્ય રીતે કહીએ તો, જ્યારે સામગ્રીની જાડાઈ પાતળી બને છે, ત્યારે લાક્ષણિક અવબાધ વધશે; અને જ્યારે સામગ્રીની જાડાઈ વધુ ગાઢ બને છે, ત્યારે લાક્ષણિક અવબાધ ઘટશે. તેથી, કઠોર-ફ્લેક્સ બોર્ડ ડિઝાઇન કરતી વખતે, સિસ્ટમ આવશ્યકતાઓ અને સિગ્નલ ટ્રાન્સમિશન લાક્ષણિકતાઓ અનુસાર આવશ્યક લાક્ષણિક અવરોધ પ્રાપ્ત કરવા માટે યોગ્ય સામગ્રીની જાડાઈ પસંદ કરવી જરૂરી છે.

લાઇન-ટુ-સ્પેસ રેશિયો:સામગ્રીની જાડાઈમાં ભિન્નતા લાઇન-ટુ-સ્પેસિંગ રેશિયોને પણ અસર કરશે. ટ્રાન્સમિશન લાઇન થિયરી અનુસાર, લાક્ષણિક અવબાધ એ લાઇનની પહોળાઇ અને અવકાશના ગુણોત્તર માટે પ્રમાણસર છે. જ્યારે સામગ્રીની જાડાઈ બદલાય છે, ત્યારે લાક્ષણિક અવબાધની સ્થિરતા જાળવવા માટે, તે મુજબ રેખાની પહોળાઈ અને રેખા અંતરના ગુણોત્તરને સમાયોજિત કરવું જરૂરી છે. ઉદાહરણ તરીકે, જ્યારે સામગ્રીની જાડાઈ ઓછી થાય છે, ત્યારે લાક્ષણિક અવબાધને સ્થિર રાખવા માટે, તે મુજબ રેખાની પહોળાઈ ઘટાડવી જરૂરી છે, અને રેખાની પહોળાઈ અને અવકાશના ગુણોત્તરને યથાવત રાખવા માટે રેખા અંતર અનુરૂપ રીતે ઘટાડવું જોઈએ.

4. ઇલેક્ટ્રોપ્લેટેડ કોપરની સહિષ્ણુતા એ લવચીક કઠોર બોર્ડના અવરોધ નિયંત્રણને અસર કરતું પરિબળ છે:

ઇલેક્ટ્રોપ્લેટેડ કોપર એ સખત-ફ્લેક્સ બોર્ડમાં સામાન્ય રીતે વપરાતું વાહક સ્તર છે, અને તેની જાડાઈ અને સહનશીલતામાં ફેરફાર બોર્ડના લાક્ષણિક અવબાધને સીધી અસર કરશે.

લવચીક કઠોર બોર્ડના અવબાધ નિયંત્રણ પર ઇલેક્ટ્રોપ્લેટિંગ કોપર સહિષ્ણુતાનો પ્રભાવ નીચે મુજબ છે:

ઇલેક્ટ્રોપ્લેટેડ કોપર જાડાઈ સહનશીલતા:ઇલેક્ટ્રોપ્લેટેડ કોપરની જાડાઈ એ સખત-ફ્લેક્સ બોર્ડના અવરોધને અસર કરતા મુખ્ય પરિબળોમાંનું એક છે. જો ઇલેક્ટ્રોપ્લેટેડ કોપરની જાડાઈ સહનશીલતા ખૂબ મોટી હોય, તો પ્લેટ પરના વાહક સ્તરની જાડાઈ બદલાશે, જેનાથી પ્લેટની લાક્ષણિક અવબાધને અસર થશે. તેથી, ફ્લેક્સ કઠોર બોર્ડનું ઉત્પાદન કરતી વખતે, લાક્ષણિક અવબાધની સ્થિરતાને સુનિશ્ચિત કરવા માટે ઇલેક્ટ્રોપ્લેટેડ કોપરની જાડાઈ સહિષ્ણુતાને સખત રીતે નિયંત્રિત કરવી જરૂરી છે.

ઇલેક્ટ્રોપ્લેટિંગ કોપરની એકરૂપતા:જાડાઈ સહિષ્ણુતા ઉપરાંત, ઇલેક્ટ્રોપ્લેટિંગ કોપરની એકરૂપતા સખત-ફ્લેક્સ બોર્ડના અવરોધ નિયંત્રણને પણ અસર કરે છે. જો બોર્ડ પર ઇલેક્ટ્રોપ્લેટેડ તાંબાના સ્તરનું અસમાન વિતરણ હોય, જેના પરિણામે બોર્ડના વિવિધ વિસ્તારોમાં ઇલેક્ટ્રોપ્લેટેડ કોપરની વિવિધ જાડાઈ હોય, તો લાક્ષણિક અવબાધ પણ બદલાશે. તેથી, નરમ અને કઠોર બોર્ડનું ઉત્પાદન કરતી વખતે લાક્ષણિક અવબાધની સુસંગતતાની ખાતરી કરવા માટે ઇલેક્ટ્રોપ્લેટેડ કોપરની એકરૂપતાની ખાતરી કરવી જરૂરી છે.

5. ઇચિંગ સહિષ્ણુતા એ પણ એક મહત્વપૂર્ણ પરિબળ છે જે સખત-ફ્લેક્સ બોર્ડના અવરોધ નિયંત્રણને અસર કરે છે:

ઇચિંગ સહિષ્ણુતા એ પ્લેટની જાડાઈના વિચલનનો સંદર્ભ આપે છે જેને નિયંત્રિત કરી શકાય છે જ્યારે લવચીક સખત બોર્ડ બનાવવાની પ્રક્રિયામાં એચિંગ હાથ ધરવામાં આવે છે.

કઠોર-ફ્લેક્સ બોર્ડના અવરોધ નિયંત્રણ પર એચિંગ સહિષ્ણુતાની અસરો નીચે મુજબ છે:

કઠોર-ફ્લેક્સ બોર્ડની ઇમ્પીડેન્સ મેચિંગ: કઠોર-ફ્લેક્સ બોર્ડની ઉત્પાદન પ્રક્રિયામાં, એચિંગનો ઉપયોગ સામાન્ય રીતે લાક્ષણિકતા અવબાધ મૂલ્યને નિયંત્રિત કરવા માટે થાય છે. એચીંગ દ્વારા, વાહક સ્તરની પહોળાઈને ડિઝાઇન દ્વારા જરૂરી અવબાધ મૂલ્ય પ્રાપ્ત કરવા માટે એડજસ્ટ કરી શકાય છે. જો કે, એચીંગ પ્રક્રિયા દરમિયાન, પ્લેટ પર એચીંગ સોલ્યુશનની એચીંગની ઝડપ ચોક્કસ સહનશીલતા ધરાવી શકે છે, એચીંગ પછી વાહક સ્તરની પહોળાઈમાં વિચલનો હોઈ શકે છે, જે લાક્ષણિક અવબાધના ચોક્કસ નિયંત્રણને અસર કરે છે.

લાક્ષણિક અવબાધમાં સુસંગતતા:ઇચિંગ સહિષ્ણુતા પણ વિવિધ પ્રદેશોમાં વાહક સ્તરની જાડાઈમાં તફાવત તરફ દોરી શકે છે, જે અસંગત લાક્ષણિકતા અવબાધમાં પરિણમે છે. લાક્ષણિક અવબાધની અસંગતતા સિગ્નલના ટ્રાન્સમિશન પ્રભાવને અસર કરી શકે છે, જે ખાસ કરીને હાઇ-સ્પીડ કમ્યુનિકેશન અથવા હાઇ-ફ્રિકવન્સી એપ્લિકેશન્સમાં મહત્વપૂર્ણ છે.

ઇમ્પિડન્સ કંટ્રોલ એ ફ્લેક્સ રિજિડ-ફ્લેક્સ પીસીબી ડિઝાઇન અને ફેબ્રિકેશનનું મહત્વનું પાસું છે.વિશ્વસનીય સિગ્નલ ટ્રાન્સમિશન અને ઇલેક્ટ્રોનિક ઉપકરણોના એકંદર પ્રદર્શન માટે ચોક્કસ અને સુસંગત અવબાધ મૂલ્યો હાંસલ કરવા મહત્વપૂર્ણ છે.તેથી સબસ્ટ્રેટની પસંદગી, ટ્રેસ ભૂમિતિ, નિયંત્રિત ડાઇલેક્ટ્રિક જાડાઈ, કોપર પ્લેટિંગ સહિષ્ણુતા અને ઇચ ટોલરન્સ પર પૂરતું ધ્યાન આપીને, PCB ડિઝાઇનર્સ અને ઉત્પાદકો સફળતાપૂર્વક મજબૂત, ઉચ્ચ-ગુણવત્તાવાળા સખત-ફ્લેક્સ બોર્ડ આપી શકે છે જે ઉદ્યોગની કડક જરૂરિયાતોને પૂર્ણ કરે છે. 15 વર્ષ ઉદ્યોગના અનુભવની વહેંચણી અંગે, મને આશા છે કે કેપેલ તમને ઉપયોગી મદદ લાવી શકશે. વધુ સર્કિટ બોર્ડ પ્રશ્નો માટે, કૃપા કરીને અમારો સીધો સંપર્ક કરો, કેપેલની વ્યાવસાયિક સર્કિટ બોર્ડ નિષ્ણાત ટીમ તમને ઑનલાઇન જવાબ આપશે.

પોસ્ટ સમય: ઓગસ્ટ-22-2023

પાછળ