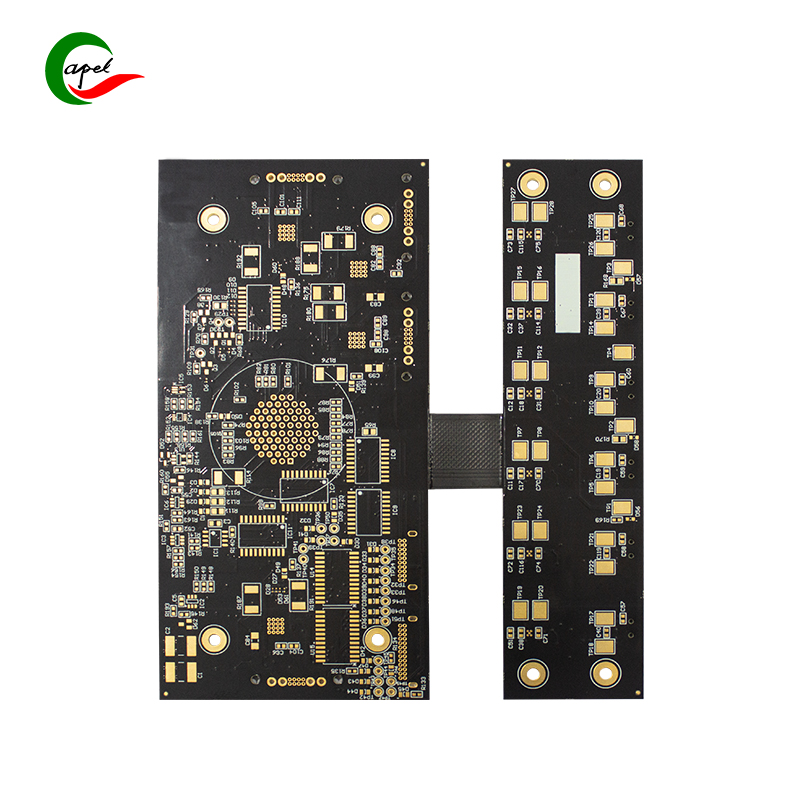

એચડીઆઈ (હાઈ ડેન્સિટી ઈન્ટરકનેક્ટ) બોર્ડ આધુનિક ઈલેક્ટ્રોનિક ડિઝાઈન માટે પસંદગીના બની ગયા છે. તેઓ પરંપરાગત પ્રિન્ટેડ સર્કિટ બોર્ડ્સ (PCBs) પર ઘણા ફાયદાઓ પ્રદાન કરે છે, જેમ કે ઉચ્ચ સર્કિટ ઘનતા, નાના ફોર્મ પરિબળો અને સુધારેલ સિગ્નલ અખંડિતતા. જો કે,એચડીઆઈ બોર્ડની અનન્ય ડિઝાઇન વિચારણાઓ માટે શ્રેષ્ઠ કામગીરી અને વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે સાવચેત આયોજન અને અમલની જરૂર છે. અહીં અમે HDI બોર્ડની રચના કરતી વખતે ધ્યાનમાં લેવા જોઈએ તેવા મુખ્ય પરિબળોનું અન્વેષણ કરીશું.

1. લઘુકરણ અને ઘટક લેઆઉટ:

એચડીઆઈ બોર્ડનો ઉપયોગ કરવા માટેનું એક મુખ્ય કારણ એ છે કે નાના ફૂટપ્રિન્ટમાં મોટી સંખ્યામાં ઘટકોને સમાવવાની તેમની ક્ષમતા છે. ડિઝાઇનર તરીકે, તમારે લઘુચિત્રીકરણના પાસાને ધ્યાનમાં લેવું જોઈએ અને ઘટકોના લેઆઉટની કાળજીપૂર્વક યોજના કરવી જોઈએ. સિગ્નલની અખંડિતતા સાથે સમાધાન કર્યા વિના કોમ્પેક્ટ ડિઝાઇન હાંસલ કરવામાં કમ્પોનન્ટ પ્લેસમેન્ટ મુખ્ય ભૂમિકા ભજવે છે.

લઘુચિત્રીકરણને ઑપ્ટિમાઇઝ કરવા માટે, નાના, વધુ કોમ્પેક્ટ ઘટકોનો ઉપયોગ કરવાનું વિચારો. વધુમાં, સરફેસ માઉન્ટ ટેક્નોલૉજી (એસએમટી) નો ઉપયોગ કાર્યક્ષમ ઘટક પ્લેસમેન્ટને સક્ષમ કરે છે, બોર્ડના એકંદર કદને ઘટાડે છે. જો કે, થર્મલ વિચારણાઓનું પૃથ્થકરણ કરવાની ખાતરી કરો અને પર્યાપ્ત કૂલિંગ મિકેનિઝમની ખાતરી કરો, ખાસ કરીને ઉચ્ચ પાવર ઘટકો માટે.

2. સિગ્નલ અખંડિતતા અને ટ્રાન્સમિશન:

HDI બોર્ડ ઉચ્ચ આવર્તન અને હાઇ સ્પીડ એપ્લીકેશનને સપોર્ટ કરે છે, તેથી સિગ્નલની અખંડિતતા એક મહત્વપૂર્ણ વિચારણા બની જાય છે. સિગ્નલની અખંડિતતા જાળવવા માટે સિગ્નલ નુકશાન અને હસ્તક્ષેપને ઓછો કરવો મહત્વપૂર્ણ છે. ધ્યાનમાં રાખવા માટે અહીં કેટલાક મુખ્ય પરિબળો છે:

a અવબાધ નિયંત્રણ:સમગ્ર બોર્ડમાં યોગ્ય અવબાધ મેચિંગની ખાતરી કરે છે. આ ટ્રેસ પહોળાઈ, અંતર અને ડાઇલેક્ટ્રિક સામગ્રીની કાળજીપૂર્વક પસંદગી દ્વારા પ્રાપ્ત કરી શકાય છે. સિગ્નલ એટેન્યુએશન ઘટાડવા માટે તમારી એપ્લિકેશન માટે વિશિષ્ટ નિયંત્રિત અવરોધ ધોરણોનું પાલન મહત્વપૂર્ણ છે.

b નિયંત્રિત ક્રોસસ્ટોક:ઉચ્ચ-ઘનતાવાળી ડિઝાઇન ઘણીવાર HDI બોર્ડ પર ચુસ્ત ટ્રેસ અંતરમાં પરિણમે છે, જે ક્રોસસ્ટૉક તરફ દોરી જાય છે. ક્રોસસ્ટાલ્ક ત્યારે થાય છે જ્યારે સિગ્નલ અડીને આવેલા નિશાનોમાં દખલ કરે છે, જેના કારણે સિગ્નલ એટેન્યુએશન થાય છે. ક્રોસસ્ટૉકની અસરોને ઘટાડવા માટે, વિભેદક જોડી રૂટીંગ, શિલ્ડિંગ અને યોગ્ય ગ્રાઉન્ડ પ્લેન અસાઇનમેન્ટ જેવી તકનીકોનો ઉપયોગ કરો.

c પાવર અખંડિતતા:શ્રેષ્ઠ સિગ્નલ ટ્રાન્સમિશન માટે સમગ્ર બોર્ડમાં સ્થિર પાવર ડિસ્ટ્રિબ્યુશન જાળવવું મહત્વપૂર્ણ છે. પાવર ટ્રાન્સફર માટે નીચા અવબાધ પાથની ખાતરી કરવા માટે પૂરતા ડીકોપલિંગ કેપેસિટર્સ, ગ્રાઉન્ડ પ્લેન અને પાવર પ્લેનનો સમાવેશ કરો.

ડી. EMI/EMC વિચારણાઓ:જેમ જેમ સર્કિટ ડેન્સિટી વધે છે, તેમ ઇલેક્ટ્રોમેગ્નેટિક ઇન્ટરફેરન્સ (EMI) અને ઇલેક્ટ્રોમેગ્નેટિક સુસંગતતા (EMC) સમસ્યાઓનું જોખમ પણ વધે છે. બાહ્ય ઇલેક્ટ્રોમેગ્નેટિક હસ્તક્ષેપ માટે HDI બોર્ડની સંવેદનશીલતાને ઘટાડવા માટે યોગ્ય ગ્રાઉન્ડિંગ તકનીકો, શિલ્ડિંગ વ્યૂહરચનાઓ અને EMI ફિલ્ટર્સ પર ધ્યાન આપો.

3. ઉત્પાદન પડકારો અને સામગ્રીની પસંદગી:

HDI બોર્ડની ડિઝાઇન અને ઉત્પાદન વધતી જટિલતાને કારણે વિવિધ પડકારો રજૂ કરી શકે છે. ડિઝાઇનની સફળતા માટે યોગ્ય સામગ્રી અને ફેબ્રિકેશન તકનીકો પસંદ કરવી મહત્વપૂર્ણ છે. નીચેનાનો વિચાર કરો:

a લેયર સ્ટેક-અપ અને પ્લાનિંગ દ્વારા:HDI બોર્ડમાં ઘણીવાર બહુવિધ સ્તરો હોય છે, ઘણીવાર જટિલ સ્ટેક-અપ્સમાં. ઇચ્છિત રૂટીંગ ઘનતાને સમાવવા માટે લેયર સ્ટેક-અપની કાળજીપૂર્વક યોજના બનાવો, જેમ કે ડ્રિલના કદ, પ્રકાર દ્વારા (જેમ કે અંધ, દફનાવવામાં આવેલ અથવા માઇક્રોવિયા) અને તેની પ્લેસમેન્ટને ધ્યાનમાં રાખીને. આયોજન દ્વારા યોગ્ય વિશ્વસનીયતા સાથે સમાધાન કર્યા વિના કાર્યક્ષમ સિગ્નલ રૂટીંગની ખાતરી કરે છે.

b સામગ્રીની પસંદગી:ઇચ્છિત વિદ્યુત કામગીરી, થર્મલ મેનેજમેન્ટ આવશ્યકતાઓ અને ખર્ચની વિચારણાઓના આધારે યોગ્ય લેમિનેટ સામગ્રી પસંદ કરો. HDI બોર્ડ સામાન્ય રીતે ઉચ્ચ કાચના સંક્રમણ તાપમાન, નીચા વિસર્જન પરિબળો અને સારી થર્મલ વાહકતા સાથે વિશિષ્ટ સામગ્રી પર આધાર રાખે છે. સૌથી યોગ્ય વિકલ્પ નક્કી કરવા માટે સામગ્રી સપ્લાયર્સનો સંપર્ક કરો.

c ઉત્પાદન સહનશીલતા:એચડીઆઈ બોર્ડના લઘુત્તમીકરણ અને વધેલી જટિલતાને સખત ઉત્પાદન સહનશીલતાની જરૂર છે. ચોક્કસ ઉત્પાદન અને ફિટ સુનિશ્ચિત કરવા માટે નિર્માતાને તમારી ચોક્કસ સહિષ્ણુતાને વ્યાખ્યાયિત અને સંચાર કરવાની ખાતરી કરો.

4. વિશ્વસનીયતા અને પરીક્ષણની બાબતો:

HDI બોર્ડની વિશ્વસનીયતા તેના હેતુપૂર્વકના ઉપયોગ માટે મહત્વપૂર્ણ છે. વિશ્વસનીયતા સુધારવા અને મુશ્કેલીનિવારણને સરળ બનાવવા માટે, નીચેની ડિઝાઇન વિચારણાઓ ધ્યાનમાં લો:

a ટેસ્ટેબિલિટી માટે ડિઝાઇન (DFT):લોજિક વિશ્લેષક એક્સેસ પોઈન્ટ અથવા બાઉન્ડ્રી-સ્કેન ટેસ્ટ પોઈન્ટ જેવા ટેસ્ટ પોઈન્ટ્સનો સમાવેશ કરવો, ઉત્પાદન પછીના પરીક્ષણ અને ડીબગીંગમાં મદદ કરી શકે છે.

b થર્મલ વિચારણાઓ:એચડીઆઈ બોર્ડ સામાન્ય રીતે નાની જગ્યામાં મોટી સંખ્યામાં ઘટકોને પેક કરતા હોવાથી, થર્મલ મેનેજમેન્ટ મહત્વપૂર્ણ બની જાય છે. ઘટકો ચોક્કસ તાપમાન મર્યાદામાં કાર્ય કરે છે તેની ખાતરી કરવા માટે, હીટ સિંક અથવા થર્મલ વિયાસ જેવી યોગ્ય ઠંડક તકનીકોનો અમલ કરો.

c પર્યાવરણીય પરિબળો:પર્યાવરણીય પરિસ્થિતિઓને સમજો કે જેના હેઠળ HDI બોર્ડ કાર્ય કરશે અને તે મુજબ ડિઝાઇન કરશે. બોર્ડ તેના ઇચ્છિત વાતાવરણનો સામનો કરી શકે તેની ખાતરી કરવા માટે તાપમાનની ચરમસીમા, ભેજ, ધૂળ અને કંપન જેવા પરિબળોને ધ્યાનમાં લેવામાં આવે છે.

સારાંશમાં, HDI બોર્ડ ડિઝાઇન કરવા માટે ઉચ્ચ સર્કિટ ઘનતા હાંસલ કરવા, સિગ્નલની અખંડિતતાને શ્રેષ્ઠ બનાવવા, વિશ્વસનીયતા સુનિશ્ચિત કરવા અને ઉત્પાદનને સરળ બનાવવા માટે ઘણા મુખ્ય પરિબળોને ધ્યાનમાં લેવાની જરૂર છે. મિનિએચરાઇઝેશન વ્યૂહરચનાનું કાળજીપૂર્વક આયોજન કરીને અને અમલીકરણ કરીને, સિગ્નલની અખંડિતતા અને ટ્રાન્સમિશન સિદ્ધાંતોને ધ્યાનમાં રાખીને, યોગ્ય સામગ્રીની પસંદગી કરીને અને વિશ્વસનીયતાના મુદ્દાઓને સંબોધિત કરીને, તમે તમારી ડિઝાઇનમાં HDI ટેક્નોલોજીની સંપૂર્ણ સંભાવનાને અનુભવી શકો છો.Shenzhen Capel Technology Co., Ltd. 15 વર્ષથી સર્કિટ બોર્ડમાં ઊંડાણપૂર્વક સંકળાયેલું છે. સખત પ્રક્રિયા પ્રવાહ, અદ્યતન પ્રક્રિયા ક્ષમતાઓ, વ્યાવસાયિક તકનીકી સેવાઓ, સમૃદ્ધ પ્રોજેક્ટ અનુભવ અને નવીન તકનીક સાથે, અમે ગ્રાહકોનો વિશ્વાસ જીત્યો છે. અને દર વખતે અમે ગ્રાહકના પ્રોજેક્ટ માટે બજારની તક મેળવી શકીએ છીએ.

પોસ્ટ સમય: ઓગસ્ટ-23-2023

પાછળ