જેમ જેમ લવચીક અને કોમ્પેક્ટ ઇલેક્ટ્રોનિક સોલ્યુશન્સની માંગ સતત વધી રહી છે, સખત-ફ્લેક્સ PCBs એ PCB ડિઝાઇન અને ઉત્પાદનમાં લોકપ્રિય પસંદગી બની છે. આ બોર્ડ્સ ટકાઉપણું અને કાર્યક્ષમતાને બલિદાન આપ્યા વિના ઉન્નત સુગમતા પ્રદાન કરવા માટે સખત અને લવચીક PCB ના ફાયદાઓને જોડે છે. વિશ્વસનીય અને ઑપ્ટિમાઇઝ કઠોર-ફ્લેક્સ PCBs ડિઝાઇન કરવા માટે, સ્ટેક-અપ ગોઠવણીની સંપૂર્ણ સમજ મહત્વપૂર્ણ છે. સ્ટેક-અપ માળખું PCB ની ગોઠવણી અને સ્તરનું માળખું નક્કી કરે છે, જે તેની કામગીરી અને ઉત્પાદન ક્ષમતાને સીધી અસર કરે છે.આ વ્યાપક માર્ગદર્શિકા કઠોર-ફ્લેક્સ PCB સ્ટેકઅપ્સની જટિલતાઓને ધ્યાનમાં લેશે, ડિઝાઇનર્સને ડિઝાઇન પ્રક્રિયા દરમિયાન માહિતગાર નિર્ણયો લેવામાં મદદ કરવા માટે મૂલ્યવાન આંતરદૃષ્ટિ પ્રદાન કરશે. તે સામગ્રીની પસંદગી, લેયર પ્લેસમેન્ટ, સિગ્નલ અખંડિતતા વિચારણા, અવબાધ નિયંત્રણ અને ઉત્પાદન અવરોધો સહિતના વિવિધ પાસાઓને આવરી લેશે. કઠોર-ફ્લેક્સ PCB સ્ટેકઅપ્સની જટિલતાઓને સમજીને, ડિઝાઇનર્સ તેમની ડિઝાઇનની અખંડિતતા અને વિશ્વસનીયતાની ખાતરી કરી શકે છે. તેઓ સિગ્નલ અખંડિતતાને ઑપ્ટિમાઇઝ કરશે, ઇલેક્ટ્રોમેગ્નેટિક હસ્તક્ષેપ (EMI) ને ઓછું કરશે અને કાર્યક્ષમ ઉત્પાદન પ્રક્રિયાઓને સરળ બનાવશે. ભલે તમે કઠોર-ફ્લેક્સ PCB ડિઝાઇનમાં નવા હોવ અથવા તમારા જ્ઞાનમાં વધારો કરવા માંગતા હો, આ માર્ગદર્શિકા એક મૂલ્યવાન સંસાધન હશે, જે તમને સ્ટેકીંગ રૂપરેખાંકનોની જટિલતાઓને નેવિગેટ કરવા અને ઉત્પાદનોની શ્રેણી માટે ઉચ્ચ-ગુણવત્તાવાળા, સખત લવચીક PCB સોલ્યુશન્સ ડિઝાઇન કરવા સક્ષમ બનાવશે.

1.કઠોર-ફ્લેક્સ બોર્ડ શું છે?

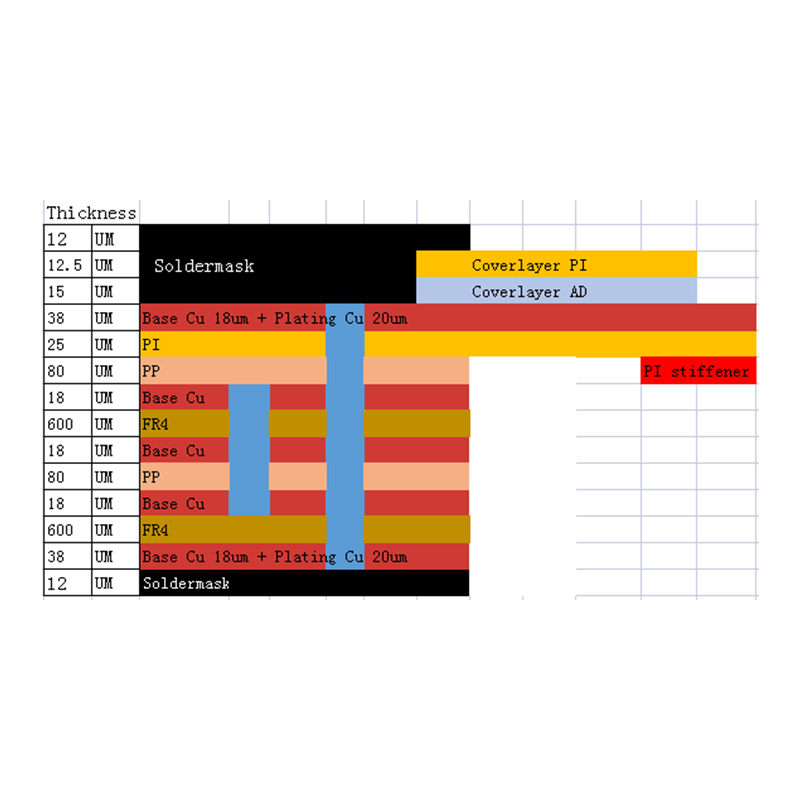

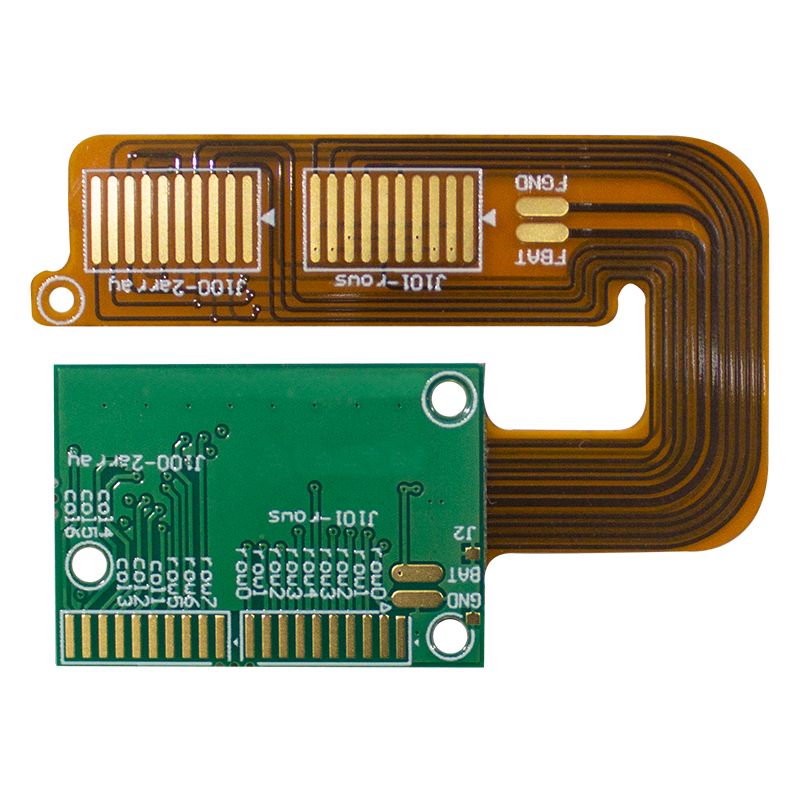

રિજિડ-ફ્લેક્સ બોર્ડ, જેને રિજિડ-ફ્લેક્સ પ્રિન્ટેડ સર્કિટ બોર્ડ (PCB) તરીકે પણ ઓળખવામાં આવે છે, તે એક PCB છે જે એક બોર્ડ પર સખત અને લવચીક સબસ્ટ્રેટને જોડે છે.તે ડિઝાઇનની લવચીકતા અને ટકાઉપણું વધારવા માટે કઠોર અને લવચીક PCB ના ફાયદાઓને જોડે છે. કઠોર-ફ્લેક્સ બોર્ડમાં, કઠોર ભાગ પરંપરાગત કઠોર PCB સામગ્રી (જેમ કે FR4) થી બનેલો હોય છે, જ્યારે લવચીક ભાગ લવચીક PCB સામગ્રી (જેમ કે પોલિમાઇડ) થી બનેલો હોય છે. આ ભાગો એક જ સંકલિત બોર્ડ બનાવવા માટે છિદ્રો અથવા ફ્લેક્સ કનેક્ટર્સ દ્વારા પ્લેટેડ દ્વારા એકબીજા સાથે જોડાયેલા છે. કઠોર વિભાગો પ્રમાણભૂત કઠોર PCB જેવા ઘટકો, કનેક્ટર્સ અને અન્ય યાંત્રિક તત્વોને સમર્થન અને સ્થિરતા પ્રદાન કરે છે. બીજી બાજુ, લવચીક ભાગ, સર્કિટ બોર્ડને વળાંક અને વળાંકની મંજૂરી આપે છે, તેને મર્યાદિત જગ્યા અથવા અનિયમિત આકાર સાથે ઇલેક્ટ્રોનિક ઉપકરણોમાં ફિટ થવા દે છે. કઠોર-ફ્લેક્સ બોર્ડ પરંપરાગત કઠોર અથવા લવચીક PCBs પર ઘણા ફાયદા આપે છે. તેઓ કનેક્ટર્સ અને કેબલ્સની જરૂરિયાત ઘટાડે છે, જગ્યા બચાવે છે, એસેમ્બલીનો સમય ઘટાડે છે અને નિષ્ફળતાના સંભવિત બિંદુઓને દૂર કરીને વિશ્વસનીયતામાં વધારો કરે છે. વધુમાં, કઠોર-ફ્લેક્સ બોર્ડ કઠોર અને ફ્લેક્સ ભાગો વચ્ચે આંતરજોડાણોને સરળ બનાવીને, રૂટીંગની જટિલતામાં ઘટાડો કરીને અને સિગ્નલની અખંડિતતામાં સુધારો કરીને ડિઝાઇન પ્રક્રિયાને સરળ બનાવે છે. કઠોર-ફ્લેક્સ બોર્ડનો ઉપયોગ સામાન્ય રીતે એપ્લીકેશનમાં થાય છે જ્યાં જગ્યા મર્યાદિત હોય અથવા બોર્ડને ચોક્કસ આકાર અથવા પ્રોફાઇલને અનુરૂપ કરવાની જરૂર હોય. તેઓ ઘણીવાર એરોસ્પેસ, તબીબી ઉપકરણો, ઓટોમોટિવ ઇલેક્ટ્રોનિક્સ અને પોર્ટેબલ ઇલેક્ટ્રોનિક્સમાં જોવા મળે છે જ્યાં કદ, વજન અને વિશ્વસનીયતા મુખ્ય પરિબળો છે. કઠોર અને લવચીક સામગ્રી અને ઇન્ટરકનેક્ટ્સના સંયોજનને કારણે કઠોર-ફ્લેક્સ બોર્ડ ડિઝાઇન અને ઉત્પાદન માટે વિશિષ્ટ જ્ઞાન અને કુશળતાની જરૂર છે. તેથી, અનુભવી PCB ઉત્પાદક સાથે કામ કરવું મહત્વપૂર્ણ છે જે સખત-ફ્લેક્સ બોર્ડ ઉત્પાદનની જટિલતાઓને નિયંત્રિત કરવામાં સક્ષમ છે.

2. શા માટે સખત ફ્લેક્સ પીસીબી સ્ટેકીંગ ગોઠવણી મહત્વપૂર્ણ છે?

યાંત્રિક અખંડિતતા:

કઠોર-ફ્લેક્સ PCBs લવચીકતા અને વિશ્વસનીયતા પ્રદાન કરવા માટે રચાયેલ છે. સ્ટેકીંગ રૂપરેખાંકન કઠોર અને લવચીક સ્તરોની ગોઠવણ નક્કી કરે છે, ખાતરી કરે છે કે બોર્ડ તેની માળખાકીય અખંડિતતા સાથે સમાધાન કર્યા વિના બેન્ડિંગ, ટ્વિસ્ટિંગ અને અન્ય યાંત્રિક તાણનો સામનો કરી શકે છે. પીસીબી થાક, તાણની સાંદ્રતા અને સમય જતાં નિષ્ફળતાને રોકવા માટે યોગ્ય સ્તરની ગોઠવણી મહત્વપૂર્ણ છે.

સ્પેસ ઑપ્ટિમાઇઝેશન:

મર્યાદિત જગ્યાવાળા કોમ્પેક્ટ ઇલેક્ટ્રોનિક ઉપકરણોમાં સખત-ફ્લેક્સ બોર્ડનો વ્યાપકપણે ઉપયોગ થાય છે. સ્ટૅક્ડ રૂપરેખાંકનો ડિઝાઇનર્સને સ્તરો અને ઘટકોને એવી રીતે ગોઠવીને ઉપલબ્ધ જગ્યાનો અસરકારક રીતે ઉપયોગ કરવાની મંજૂરી આપે છે જે 3D જગ્યાનો મહત્તમ ઉપયોગ કરે છે. આનાથી પીસીબીને ચુસ્ત બિડાણ, નાના ઉપકરણો અને જટિલ સ્વરૂપના પરિબળોમાં સ્થાપિત કરવામાં સક્ષમ બનાવે છે. સિગ્નલ અખંડિતતા:

સખત ફ્લેક્સ પીસીબીની સિગ્નલ અખંડિતતા તેની યોગ્ય કામગીરી માટે મહત્વપૂર્ણ છે. સ્ટેકીંગ રૂપરેખાંકન અંકુશિત અવબાધ, ટ્રાન્સમિશન લાઇન રૂટીંગ અને ક્રોસસ્ટૉકને ન્યૂનતમ કરવા જેવા પરિબળોને ધ્યાનમાં લઈને સિગ્નલની અખંડિતતાને ઑપ્ટિમાઇઝ કરવામાં મહત્વની ભૂમિકા ભજવે છે. વાજબી સ્તરીય લેઆઉટ હાઇ-સ્પીડ સિગ્નલોના અસરકારક રૂટીંગને સુનિશ્ચિત કરી શકે છે, સિગ્નલ એટેન્યુએશન ઘટાડે છે અને ચોક્કસ ડેટા ટ્રાન્સમિશનને સુનિશ્ચિત કરી શકે છે.

થર્મલ મેનેજમેન્ટ:

ઈલેક્ટ્રોનિક ઉપકરણો ગરમી ઉત્પન્ન કરે છે, અને યોગ્ય થર્મલ મેનેજમેન્ટ અતિશય ગરમી અને ઘટકોને સંભવિત નુકસાનને રોકવા માટે મહત્વપૂર્ણ છે. કઠોર-ફ્લેક્સ PCBs નું સ્ટેક્ડ રૂપરેખાંકન કાર્યક્ષમ ગરમીના વિસર્જન માટે થર્મલ વાયા, તાંબાના સ્તરો અને હીટ સિંકના વ્યૂહાત્મક પ્લેસમેન્ટ માટે પરવાનગી આપે છે. સ્ટેક-અપ ડિઝાઇન પ્રક્રિયા દરમિયાન થર્મલ મુદ્દાઓને ધ્યાનમાં રાખીને, ડિઝાઇનર્સ PCB દીર્ધાયુષ્ય અને વિશ્વસનીયતાની ખાતરી કરી શકે છે.

ઉત્પાદન વિચારણાઓ:

સ્ટેકીંગ રૂપરેખાંકન સખત-ફ્લેક્સ PCB ઉત્પાદન પ્રક્રિયાને અસર કરે છે. તે સ્તરો એકસાથે બંધાયેલા છે તે ક્રમ, લવચીક અને કઠોર સ્તરોની ગોઠવણી અને નોંધણી અને ઘટકોની પ્લેસમેન્ટ નક્કી કરે છે. સ્ટેક-અપ રૂપરેખાંકનો કાળજીપૂર્વક પસંદ કરીને, ડિઝાઇનર્સ ઉત્પાદન પ્રક્રિયાને સુવ્યવસ્થિત કરી શકે છે, ઉત્પાદન ખર્ચ ઘટાડી શકે છે અને ઉત્પાદન ભૂલોના જોખમને ઘટાડી શકે છે.

3.કઠોર-ફ્લેક્સ PCB સ્ટેકઅપના મુખ્ય ઘટકો

સખત-ફ્લેક્સ PCB સ્ટેકઅપ ડિઝાઇન કરતી વખતે, ધ્યાનમાં લેવા માટે ઘણા મુખ્ય ઘટકો છે. આ ઘટકો એકંદર PCB ડિઝાઇન માટે જરૂરી માળખાકીય સપોર્ટ, ઇલેક્ટ્રિકલ કનેક્ટિવિટી અને લવચીકતા પ્રદાન કરવામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે. કઠોર-ફ્લેક્સ PCB સ્ટેકઅપના મુખ્ય ઘટકો નીચે મુજબ છે:

કઠોર સ્તર:

કઠોર સ્તર સામાન્ય રીતે સખત આધાર સામગ્રી જેમ કે FR-4 અથવા સમાન સામગ્રીમાંથી બનાવવામાં આવે છે. આ સ્તર PCB ને યાંત્રિક શક્તિ અને સ્થિરતા પ્રદાન કરે છે. તે ઘટકો પણ ધરાવે છે અને સરફેસ માઉન્ટ ડિવાઇસ (SMD) અને થ્રુ-હોલ ઘટકોને ઇન્સ્ટોલ કરવાની મંજૂરી આપે છે. કઠોર સ્તર લવચીક સ્તર માટે નક્કર પાયો પૂરો પાડે છે અને સમગ્ર PCBની યોગ્ય ગોઠવણી અને કઠોરતાને સુનિશ્ચિત કરે છે.

લવચીક સ્તર:

લવચીક સ્તરમાં લવચીક આધાર સામગ્રી જેમ કે પોલિમાઇડ અથવા સમાન સામગ્રીનો સમાવેશ થાય છે. આ સ્તર PCB ને વાળવા, ફોલ્ડ કરવા અને ફ્લેક્સ કરવાની મંજૂરી આપે છે. ફ્લેક્સ લેયર એ છે જ્યાં મોટાભાગની સર્કિટરી અને ઇલેક્ટ્રિકલ કનેક્શન્સ સ્થિત છે. તે એપ્લીકેશન માટે જરૂરી સુગમતા પૂરી પાડે છે કે જેમાં PCB ને વિવિધ આકારો અથવા જગ્યાઓ સાથે વાળવું અથવા અનુરૂપ હોવું જરૂરી છે. આ લેયરની લવચીકતા એપ્લીકેશનની જરૂરિયાતોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે તેને કાળજીપૂર્વક ધ્યાનમાં લેવાની જરૂર છે.

એડહેસિવ સ્તર:

એડહેસિવ લેયર એ એડહેસિવ સામગ્રીનો પાતળો સ્તર છે જે સખત સ્તર અને લવચીક સ્તર વચ્ચે લાગુ પડે છે. તેનો મુખ્ય હેતુ કઠોર અને લવચીક સ્તરોને એકસાથે જોડવાનો છે, જે લેમિનેટને માળખાકીય અખંડિતતા પ્રદાન કરે છે. તે સુનિશ્ચિત કરે છે કે બેન્ડિંગ અથવા બેન્ડિંગ હિલચાલ દરમિયાન પણ સ્તરો એકબીજા સાથે નિશ્ચિતપણે જોડાયેલા રહે છે. એડહેસિવ સ્તર પણ ડાઇલેક્ટ્રિક સામગ્રી તરીકે કાર્ય કરે છે, જે સ્તરો વચ્ચે ઇન્સ્યુલેશન પ્રદાન કરે છે. એડહેસિવ સામગ્રીની પસંદગી મહત્વપૂર્ણ છે કારણ કે તેમાં સારી બંધન ગુણધર્મો, ઉચ્ચ ડાઇલેક્ટ્રિક તાકાત અને આધાર સામગ્રી સાથે સુસંગતતા હોવી જરૂરી છે.

મજબૂતીકરણ અને આવરણ:

મજબૂતીકરણો અને આવરણ એ વધારાના સ્તરો છે જે ઘણીવાર PCB સ્ટેકઅપમાં તેની યાંત્રિક શક્તિ, રક્ષણ અને વિશ્વસનીયતા વધારવા માટે ઉમેરવામાં આવે છે. મજબૂતીકરણમાં FR-4 અથવા પોલિમાઇડ-આધારિત એડહેસિવ-ફ્રી શીટ્સ જેવી સામગ્રીનો સમાવેશ થઈ શકે છે જે વધારાની કઠોરતા અને સપોર્ટ પ્રદાન કરવા માટે સખત અથવા લવચીક સ્તરોના ચોક્કસ વિસ્તારોમાં લેમિનેટ કરવામાં આવે છે. પીસીબી સપાટીઓને ભેજ, ધૂળ અને યાંત્રિક તાણ જેવા પર્યાવરણીય પરિબળોથી બચાવવા માટે સોલ્ડર માસ્ક અને રક્ષણાત્મક કોટિંગ જેવા આવરણથી કોટેડ કરવામાં આવે છે.

આ મુખ્ય ઘટકો કાળજીપૂર્વક ડિઝાઇન કરેલ સખત-ફ્લેક્સ PCB સ્ટેકઅપ બનાવવા માટે એકસાથે કામ કરે છે જે એપ્લિકેશનની આવશ્યકતાઓને પૂર્ણ કરે છે. કઠોર અને લવચીક સ્તરો તેમજ એડહેસિવ સ્તરો દ્વારા પૂરી પાડવામાં આવેલ માળખાકીય અખંડિતતા અને લવચીકતા એ સુનિશ્ચિત કરે છે કે પીસીબી સર્કિટની અખંડિતતા સાથે સમાધાન કર્યા વિના બેન્ડિંગ અથવા ફ્લેક્સિંગ હલનચલનનો સામનો કરી શકે છે. વધુમાં, મજબૂતીકરણ અને આવરણનો ઉપયોગ પીસીબીની એકંદર વિશ્વસનીયતા અને સુરક્ષાને વધારે છે. આ ઘટકોને કાળજીપૂર્વક પસંદ કરીને અને ડિઝાઇન કરીને, એન્જિનિયરો મજબૂત અને વિશ્વસનીય કઠોર-ફ્લેક્સ PCB સ્ટેકઅપ બનાવી શકે છે.

4. કઠોર-ફ્લેક્સ PCB સ્ટેકઅપ રૂપરેખાંકન પ્રકાર

કઠોર-ફ્લેક્સ PCB સ્ટેકઅપ ડિઝાઇન કરતી વખતે, એપ્લિકેશનની ચોક્કસ જરૂરિયાતોને આધારે વિવિધ રૂપરેખાંકન પ્રકારોનો ઉપયોગ કરી શકાય છે. સ્ટેક-અપ રૂપરેખાંકન ડિઝાઇનમાં સમાવિષ્ટ સ્તરોની સંખ્યા અને સખત અને લવચીક સ્તરોની ગોઠવણી નક્કી કરે છે. નીચેના ત્રણ સામાન્ય પ્રકારના કઠોર-ફ્લેક્સ PCB સ્ટેકઅપ રૂપરેખાંકનો છે:

કઠોર અને નરમ લેમિનેશનનો 1 સ્તર:

આ રૂપરેખાંકનમાં, પીસીબીમાં સખત સામગ્રીના એક સ્તર અને લવચીક સામગ્રીના એક સ્તરનો સમાવેશ થાય છે. કઠોર સ્તર જરૂરી સ્થિરતા અને આધાર પૂરો પાડે છે, જ્યારે લવચીક સ્તર પીસીબીને ફ્લેક્સ અને વાળવા માટે પરવાનગી આપે છે. આ રૂપરેખાંકન મર્યાદિત સુગમતા અને સરળ ડિઝાઇનની જરૂર હોય તેવી એપ્લિકેશનો માટે યોગ્ય છે.

કઠોર અને નરમ સુપરપોઝિશનના 2 સ્તરો:

આ રૂપરેખાંકનમાં, PCB બે સ્તરો ધરાવે છે - એક સખત સ્તર અને એક લવચીક સ્તર. એક કઠોર સ્તર બે લવચીક સ્તરો વચ્ચે સેન્ડવીચ કરવામાં આવે છે, "પુસ્તક" ગોઠવણી બનાવે છે. આ રૂપરેખાંકન વધુ સુગમતા પ્રદાન કરે છે અને PCB ની બંને બાજુના ઘટકોનો ઉપયોગ કરીને વધુ જટિલ ડિઝાઇન માટે પરવાનગી આપે છે. તે સિંગલ-લેયર કન્ફિગરેશન કરતાં બેન્ડિંગ અને બેન્ડિંગમાં વધુ સારી લવચીકતા પૂરી પાડે છે.

મલ્ટી-લેયર સખત અને નરમ સુપરપોઝિશન:

આ રૂપરેખાંકનમાં, PCB બહુવિધ સ્તરો ધરાવે છે - સખત અને લવચીક સ્તરોનું સંયોજન. કઠોર અને લવચીક સ્તરો વચ્ચે વૈકલ્પિક રીતે, સ્તરો એકબીજાની ટોચ પર સ્ટેક કરવામાં આવે છે. આ રૂપરેખાંકન ઉચ્ચતમ સ્તરની લવચીકતા પ્રદાન કરે છે અને બહુવિધ ઘટકો અને સર્કિટનો ઉપયોગ કરીને સૌથી જટિલ ડિઝાઇન માટે પરવાનગી આપે છે. તે ઉચ્ચ લવચીકતા અને કોમ્પેક્ટ ડિઝાઇનની જરૂર હોય તેવા કાર્યક્રમો માટે યોગ્ય છે.

સખત-ફ્લેક્સ સ્ટેકઅપ રૂપરેખાંકનની પસંદગી જરૂરી સુગમતાનું સ્તર, સર્કિટ ડિઝાઇન જટિલતા અને જગ્યાની મર્યાદાઓ જેવા પરિબળો પર આધારિત છે. સૌથી યોગ્ય સ્ટેકીંગ રૂપરેખાંકન નક્કી કરવા માટે ઇજનેરોએ એપ્લિકેશનની જરૂરિયાતો અને મર્યાદાઓનું કાળજીપૂર્વક મૂલ્યાંકન કરવાની જરૂર છે.

કઠોર-ફ્લેક્સ લેમિનેટ બાંધકામ ઉપરાંત, અન્ય પરિબળો જેમ કે સામગ્રીની પસંદગી, દરેક સ્તરની જાડાઈ અને વાયા અને કનેક્શન ડિઝાઇન પણ કઠોર-ફ્લેક્સ પીસીબીની સંપૂર્ણ કામગીરી અને વિશ્વસનીયતા નક્કી કરવામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે. પસંદ કરેલ સ્ટેકઅપ રૂપરેખાંકન એપ્લિકેશનની ચોક્કસ જરૂરિયાતો અને ધોરણોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે PCB ઉત્પાદક અને ડિઝાઇન નિષ્ણાતો સાથે નજીકથી કામ કરવું મહત્વપૂર્ણ છે.

યોગ્ય કઠોર-ફ્લેક્સ સ્ટેકઅપ રૂપરેખાંકન પસંદ કરીને અને અન્ય ડિઝાઇન પરિમાણોને ઑપ્ટિમાઇઝ કરીને, એન્જિનિયરો વિશ્વસનીય, ઉચ્ચ-પ્રદર્શન કઠોર-ફ્લેક્સ PCBs અમલમાં મૂકી શકે છે જે તેમની એપ્લિકેશનની અનન્ય જરૂરિયાતોને પૂર્ણ કરે છે.

5. કઠોર-ફ્લેક્સ PCB સ્ટેકીંગ રૂપરેખાંકન પસંદ કરતી વખતે ધ્યાનમાં લેવાના પરિબળો

કઠોર-ફ્લેક્સ PCB સ્ટેકઅપ ગોઠવણી પસંદ કરતી વખતે, શ્રેષ્ઠ કામગીરી અને વિશ્વસનીયતાની ખાતરી કરવા માટે ધ્યાનમાં લેવાના ઘણા પરિબળો છે. ધ્યાનમાં રાખવા માટે અહીં પાંચ મહત્વપૂર્ણ પરિબળો છે:

સિગ્નલ અખંડિતતા:

સ્ટેકઅપ ગોઠવણીની પસંદગી પીસીબીની સિગ્નલ અખંડિતતાને નોંધપાત્ર રીતે અસર કરી શકે છે. લવચીક સ્તરો પરના સિગ્નલ ટ્રેસમાં સખત સ્તરોની તુલનામાં વિવિધ અવબાધ લાક્ષણિકતાઓ હોઈ શકે છે. સ્ટેકઅપ રૂપરેખાંકન પસંદ કરવું મહત્વપૂર્ણ છે જે સિગ્નલ લોસ, ક્રોસસ્ટોક અને ઇમ્પિડન્સ મિસમેચને ઘટાડે છે. સમગ્ર PCBમાં સિગ્નલની અખંડિતતા જાળવવા માટે યોગ્ય અવબાધ નિયંત્રણ તકનીકોનો ઉપયોગ થવો જોઈએ.

લવચીકતા જરૂરીયાતો:

PCB માટે જરૂરી સુગમતાનું સ્તર એ એક મહત્વપૂર્ણ વિચારણા છે. વિવિધ એપ્લિકેશન્સમાં વિવિધ બેન્ડિંગ અને બેન્ડિંગ આવશ્યકતાઓ હોઈ શકે છે. સ્ટેકઅપ રૂપરેખાંકન જરૂરી લવચીકતાને સમાવવા માટે પસંદ કરવું જોઈએ જ્યારે ખાતરી કરો કે PCB તમામ યાંત્રિક અને વિદ્યુત પ્રદર્શન આવશ્યકતાઓને પૂર્ણ કરે છે. લવચીક સ્તરોની સંખ્યા અને ગોઠવણી ચોક્કસ એપ્લિકેશન જરૂરિયાતોને આધારે કાળજીપૂર્વક નક્કી કરવી જોઈએ.

જગ્યાની મર્યાદાઓ:

ઉત્પાદન અથવા ઉપકરણમાં ઉપલબ્ધ જગ્યા સ્ટેક-અપ ગોઠવણીની પસંદગીને નોંધપાત્ર રીતે પ્રભાવિત કરી શકે છે. મર્યાદિત PCB જગ્યા ધરાવતી કોમ્પેક્ટ ડિઝાઇનમાં જગ્યાનો મહત્તમ ઉપયોગ કરવા માટે મલ્ટિ-લેયર રિજિડ-ફ્લેક્સ કન્ફિગરેશનની જરૂર પડી શકે છે. બીજી તરફ, સ્ટેક-અપ રૂપરેખાંકનો પસંદ કરતી વખતે મોટી ડિઝાઇન વધુ લવચીકતા માટે પરવાનગી આપે છે. પ્રદર્શન અથવા વિશ્વસનીયતા સાથે સમાધાન કર્યા વિના ઉપલબ્ધ જગ્યાને ફિટ કરવા માટે સ્ટેકીંગને ઑપ્ટિમાઇઝ કરવું મહત્વપૂર્ણ છે.

થર્મલ મેનેજમેન્ટ:

હીટ બિલ્ડ-અપને રોકવા માટે અસરકારક થર્મલ મેનેજમેન્ટ મહત્વપૂર્ણ છે, જે સર્કિટ અને ઘટકોની કામગીરી અને વિશ્વસનીયતાને અસર કરી શકે છે. સ્ટેકઅપ રૂપરેખાંકનની પસંદગીએ ગરમીના વિસર્જનને ધ્યાનમાં લેવું જોઈએ. ઉદાહરણ તરીકે, જો પીસીબી ઘણી બધી ગરમી ઉત્પન્ન કરે છે, તો તેને એક લેઅપની જરૂર પડી શકે છે જે ગરમીને દૂર કરવામાં મદદ કરે છે, જેમ કે મેટલ કોરોનો સમાવેશ કરવો અથવા થર્મલ વિઆસનો ઉપયોગ કરવો. ગરમીના ઘટકોને પણ વ્યૂહાત્મક રીતે સ્ટેકમાં મૂકવા જોઈએ જેથી ગરમીને અસરકારક રીતે દૂર કરી શકાય.

ફેબ્રિકેશન અને એસેમ્બલી વિચારણાઓ:

પસંદ કરેલ સ્ટેક-અપ ગોઠવણી ફેબ્રિકેટ અને એસેમ્બલ કરવા માટે સરળ હોવી જોઈએ. ઉત્પાદનની સરળતા, ઉત્પાદન પ્રક્રિયાઓ અને એસેમ્બલી તકનીકો સાથે સુસંગતતા અને યોગ્ય સામગ્રીની ઉપલબ્ધતા જેવા પરિબળો ધ્યાનમાં લેવા જોઈએ. ઉદાહરણ તરીકે, કેટલાક સ્ટેક-અપ રૂપરેખાંકનો માટે વિશિષ્ટ ઉત્પાદન તકનીકોની જરૂર પડી શકે છે અથવા ઉપયોગમાં લઈ શકાય તેવી સામગ્રીમાં મર્યાદાઓ હોઈ શકે છે. ડિઝાઇન પ્રક્રિયાની શરૂઆતમાં PCB ઉત્પાદક સાથે કામ કરવું એ સુનિશ્ચિત કરવા માટે મહત્વપૂર્ણ છે કે પસંદ કરેલ રૂપરેખાંકનનું ઉત્પાદન અને કાર્યક્ષમતાથી એસેમ્બલ કરી શકાય.

આ પાંચ પરિબળોનું કાળજીપૂર્વક મૂલ્યાંકન કરીને, એન્જિનિયરો સખત-ફ્લેક્સ PCB સ્ટેકીંગ રૂપરેખાંકન પસંદ કરવા વિશે જાણકાર નિર્ણય લઈ શકે છે. પસંદ કરેલ રૂપરેખાંકન તમામ ડિઝાઇન આવશ્યકતાઓને પૂર્ણ કરે છે અને ઉત્પાદન પ્રક્રિયા સાથે સુસંગત છે તેની ખાતરી કરવા માટે ઉત્પાદન અને એસેમ્બલી નિષ્ણાત સાથે કામ કરવાની ખૂબ ભલામણ કરવામાં આવે છે. સિગ્નલની અખંડિતતા, સુગમતા, જગ્યાની મર્યાદાઓ, થર્મલ મેનેજમેન્ટ અને મેન્યુફેક્ચરિંગ વિચારણાઓને સંબોધવા માટે સ્ટેકઅપને કસ્ટમાઇઝ કરવાથી મજબૂત અને વિશ્વસનીય કઠોર-ફ્લેક્સ PCB સોલ્યુશન મળશે.

6. કઠોર-લવચીક PCB સ્ટેક-અપ માટે ડિઝાઇન વિચારણા

સખત-ફ્લેક્સ PCB સ્ટેકઅપ ડિઝાઇન કરતી વખતે, યોગ્ય કાર્યક્ષમતા અને વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે ધ્યાનમાં લેવાના ઘણા મહત્વપૂર્ણ પરિબળો છે. અહીં પાંચ મુખ્ય ડિઝાઇન વિચારણાઓ છે:

સ્તર વિતરણ અને સમપ્રમાણતા:

સ્ટેકઅપમાં સ્તરનું વિતરણ ડિઝાઇનમાં સંતુલન અને સમપ્રમાણતા પ્રાપ્ત કરવા માટે મહત્વપૂર્ણ છે. આ બેન્ડિંગ પ્રક્રિયા દરમિયાન વાપિંગ અથવા બકલિંગ સમસ્યાઓને રોકવામાં મદદ કરે છે. ફ્લેક્સ બોર્ડની દરેક બાજુ પર સમાન સંખ્યામાં સ્તરો રાખવાની ભલામણ કરવામાં આવે છે અને ફ્લેક્સ સ્તરને સ્ટેકની મધ્યમાં મૂકો. આ સંતુલિત તાણ વિતરણને સુનિશ્ચિત કરે છે અને નિષ્ફળતાના જોખમને ઘટાડે છે.

કેબલ અને ટ્રેસ લેઆઉટ:

પીસીબી પરના કેબલ અને ટ્રેસના લેઆઉટને કાળજીપૂર્વક ધ્યાનમાં લેવું જોઈએ. તાણની સાંદ્રતા ઘટાડવા અને બેન્ડિંગ દરમિયાન નુકસાનને રોકવા માટે કેબલ્સ અને ટ્રેસના રૂટીંગનું આયોજન કરવું જોઈએ. ઉચ્ચ બેન્ડિંગ સ્ટ્રેસ ધરાવતા વિસ્તારો, જેમ કે બેન્ડ અથવા ફોલ્ડ પોઈન્ટની નજીકના વિસ્તારોમાંથી અત્યંત લવચીક કેબલ અને નિશાનો દૂર કરવાની ભલામણ કરવામાં આવે છે. વધુમાં, તીક્ષ્ણ ખૂણાઓને બદલે ગોળાકાર ખૂણાઓનો ઉપયોગ કરવાથી તણાવની સાંદ્રતા ઘટાડી શકાય છે અને PCB લવચીકતામાં સુધારો થઈ શકે છે.

ગ્રાઉન્ડ અને પાવર પ્લેન:

યોગ્ય સિગ્નલ અખંડિતતા અને પાવર વિતરણ જાળવવા માટે ગ્રાઉન્ડ અને પાવર પ્લેન વિતરણ ખૂબ જ મહત્વપૂર્ણ છે. સમગ્ર PCBમાં સંતુલિત અને સ્થિર પાવર વિતરણ પ્રદાન કરવા માટે સમર્પિત ગ્રાઉન્ડ અને પાવર પ્લેન ફાળવવાની ભલામણ કરવામાં આવે છે. આ સ્તરો ઇલેક્ટ્રોમેગ્નેટિક હસ્તક્ષેપ (EMI) શિલ્ડ તરીકે પણ કામ કરે છે. ગ્રાઉન્ડ ઇમ્પિડેન્સ ઘટાડવા અને EMI કામગીરી સુધારવા માટે ગ્રાઉન્ડ વિઆસ અને સ્ટીચ્ડ વાયાની યોગ્ય સ્થિતિ મહત્વપૂર્ણ છે.

સિગ્નલ અખંડિતતા વિશ્લેષણ:

પીસીબીની સામાન્ય કામગીરી માટે સિગ્નલની અખંડિતતા મહત્વપૂર્ણ છે. સિગ્નલ ટ્રેસને અવબાધની અસંતુલન, ક્રોસસ્ટોક અને સિગ્નલના પ્રતિબિંબને ઘટાડવા માટે કાળજીપૂર્વક ડિઝાઇન કરવા જોઈએ. PCB ડિઝાઇનરોએ ટ્રેસ પહોળાઈ અને અંતરને ઑપ્ટિમાઇઝ કરવા, નિયંત્રિત અવરોધ જાળવવા અને સમગ્ર કઠોર-ફ્લેક્સ PCBમાં સિગ્નલની અખંડિતતાને સુનિશ્ચિત કરવા માટે સિગ્નલ અખંડિતતા વિશ્લેષણ કરવા માટે સોફ્ટવેર ટૂલ્સનો ઉપયોગ કરવો જોઈએ.

લવચીક અને બેન્ડ વિસ્તારો:

પીસીબીના લવચીક અને કઠોર ભાગોમાં લવચીકતા અને બેન્ડિંગના સંદર્ભમાં વિવિધ આવશ્યકતાઓ હોય છે. લવચીક અને કઠોર વિભાગો માટે ચોક્કસ વિસ્તારોને વ્યાખ્યાયિત કરવા અને નિયુક્ત કરવા જરૂરી છે. ફ્લેક્સ વિસ્તાર ટ્રેસ અથવા ઘટકો પર ભાર મૂક્યા વિના આવશ્યક વળાંક ત્રિજ્યાને સમાવવા માટે પૂરતો લવચીક હોવો જોઈએ. પાંસળી અથવા પોલિમર કોટિંગ્સ જેવી મજબૂતીકરણ તકનીકોનો ઉપયોગ લવચીક વિસ્તારોની યાંત્રિક શક્તિ અને વિશ્વસનીયતા વધારવા માટે થઈ શકે છે.

આ ડિઝાઇન પરિબળોને ધ્યાનમાં રાખીને, એન્જિનિયરો સંપૂર્ણપણે ઑપ્ટિમાઇઝ કઠોર-ફ્લેક્સ PCB સ્ટેકઅપ્સ વિકસાવી શકે છે. PCB ઉત્પાદકો સાથે તેમની ક્ષમતાઓ, સામગ્રી વિકલ્પો અને ઉત્પાદન મર્યાદાઓને સમજવા માટે તેમની સાથે કામ કરવું મહત્વપૂર્ણ છે. વધુમાં, ડિઝાઈન પ્રક્રિયાની શરૂઆતમાં મેન્યુફેક્ચરિંગ ટીમને સામેલ કરવાથી કોઈપણ ઉત્પાદનક્ષમતા સમસ્યાઓ ઉકેલવામાં મદદ મળી શકે છે અને ડિઝાઈનથી ઉત્પાદનમાં સરળ સંક્રમણ સુનિશ્ચિત થઈ શકે છે. લેયર ડિસ્ટ્રિબ્યુશન, રૂટીંગ અને ટ્રેસ પ્લેસમેન્ટ, ગ્રાઉન્ડ અને પાવર પ્લેન, સિગ્નલ અખંડિતતા અને લવચીક ફ્લેક્સ વિસ્તારો પર ધ્યાન આપીને, ડિઝાઇનર્સ વિશ્વસનીય અને સંપૂર્ણ કાર્યાત્મક સખત-ફ્લેક્સ PCBs બનાવી શકે છે.

7. કઠોર લવચીક પીસીબી માટે લેયર ડિઝાઇન ટેકનોલોજી

સખત-ફ્લેક્સ બોર્ડ ડિઝાઇન કરતી વખતે, યોગ્ય કાર્યક્ષમતા અને વિશ્વસનીયતા સુનિશ્ચિત કરવામાં સ્તર ડિઝાઇન તકનીકો મહત્વપૂર્ણ ભૂમિકા ભજવે છે. અહીં ચાર મુખ્ય સ્તર ડિઝાઇન તકનીકો છે:

ક્રમિક લેમિનેશન:

ક્રમિક લેમિનેશન એ સખત-ફ્લેક્સ બોર્ડના ઉત્પાદનમાં સામાન્ય રીતે ઉપયોગમાં લેવાતી તકનીક છે. આ પદ્ધતિમાં, અલગ કઠોર અને લવચીક સ્તરો અલગથી બનાવવામાં આવે છે અને પછી એકસાથે લેમિનેટ થાય છે. કઠોર સ્તરો સામાન્ય રીતે FR4 અથવા સમાન સામગ્રીનો ઉપયોગ કરીને બનાવવામાં આવે છે, જ્યારે લવચીક સ્તરો પોલિમાઇડ અથવા સમાન લવચીક સબસ્ટ્રેટનો ઉપયોગ કરીને બનાવવામાં આવે છે. અનુક્રમિક લેમિનેશન સ્તરની પસંદગી અને જાડાઈમાં વધુ સુગમતા પ્રદાન કરે છે, જે PCBના વિદ્યુત અને યાંત્રિક ગુણધર્મો પર વધુ નિયંત્રણ માટે પરવાનગી આપે છે. ડ્યુઅલ એક્સેસ લેમિનેશન:

ડ્યુઅલ એક્સેસ લેમિનેશનમાં, પીસીબીની બંને બાજુઓને ઍક્સેસ કરવા માટે વિઆસને સખત અને લવચીક સ્તરોમાં ડ્રિલ કરવામાં આવે છે. આ ટેકનોલોજી ઘટક પ્લેસમેન્ટ અને ટ્રેસ રૂટીંગમાં વધુ સુગમતા પૂરી પાડે છે. તે અંધ અને દફનાવવામાં આવેલા વાયાના ઉપયોગને પણ સમર્થન આપે છે, જે સ્તરની સંખ્યા ઘટાડવામાં અને સિગ્નલની અખંડિતતાને સુધારવામાં મદદ કરે છે. દ્વિ-ચેનલ લેમિનેશન ખાસ કરીને ઉપયોગી છે જ્યારે બહુવિધ સ્તરો અને ચુસ્ત જગ્યા અવરોધો સાથે જટિલ સખત-ફ્લેક્સ PCBs ડિઝાઇન કરવામાં આવે છે.

ઝેડ-અક્ષ વાહક એડહેસિવ:

Z-axis વાહક એડહેસિવનો ઉપયોગ સખત-ફ્લેક્સ બોર્ડમાં કઠોર સ્તર અને લવચીક સ્તર વચ્ચે વિદ્યુત જોડાણ સ્થાપિત કરવા માટે થાય છે. તે લવચીક સ્તર પરના વાહક પેડ્સ અને સખત સ્તર પર અનુરૂપ પેડ્સ વચ્ચે લાગુ થાય છે. એડહેસિવમાં વાહક કણો હોય છે જે લેમિનેશન દરમિયાન સ્તરો વચ્ચે સંકુચિત થાય ત્યારે વાહક પાથ બનાવે છે. પીસીબીની લવચીકતા અને યાંત્રિક અખંડિતતાને જાળવી રાખીને Z-અક્ષ વાહક એડહેસિવ વિશ્વસનીય વિદ્યુત જોડાણ પ્રદાન કરે છે.

હાઇબ્રિડ સ્ટેકીંગ રૂપરેખાંકન:

હાઇબ્રિડ સ્ટેકીંગ રૂપરેખાંકનમાં, કઠોર અને લવચીક સ્તરોના સંયોજનનો ઉપયોગ કસ્ટમાઇઝ્ડ લેયર સ્ટેક બનાવવા માટે થાય છે. આ ડિઝાઇનરોને ડિઝાઇનની ચોક્કસ જરૂરિયાતોને આધારે PCB લેઆઉટને ઑપ્ટિમાઇઝ કરવા સક્ષમ બનાવે છે. ઉદાહરણ તરીકે, કઠોર સ્તરોનો ઉપયોગ ઘટકોને માઉન્ટ કરવા અને યાંત્રિક કઠોરતા પ્રદાન કરવા માટે થઈ શકે છે, જ્યારે લવચીક સ્તરોનો ઉપયોગ એવા વિસ્તારોમાં થઈ શકે છે જ્યાં લવચીકતા જરૂરી છે. હાઇબ્રિડ સ્ટેકીંગ રૂપરેખાંકનો ડિઝાઇનરોને જટિલ કઠોર-ફ્લેક્સ PCB ડિઝાઇન માટે ઉચ્ચ સ્તરની સુગમતા અને કસ્ટમાઇઝેશન પ્રદાન કરે છે.

આ લેયર ડિઝાઇન તકનીકોનો લાભ લઈને, ડિઝાઇનર્સ સખત-ફ્લેક્સ PCBs બનાવી શકે છે જે મજબૂત અને કાર્યાત્મક છે. જો કે, પસંદ કરેલ ટેકનોલોજી તેમની ઉત્પાદન ક્ષમતાઓ સાથે સુસંગત છે તેની ખાતરી કરવા માટે PCB ઉત્પાદક સાથે નજીકથી કામ કરવું મહત્વપૂર્ણ છે. કોઈપણ સંભવિત સમસ્યાઓને ઉકેલવા અને ડિઝાઇનથી ઉત્પાદનમાં સરળ સંક્રમણ સુનિશ્ચિત કરવા માટે ડિઝાઇન અને ઉત્પાદન ટીમો વચ્ચેનો સંચાર મહત્વપૂર્ણ છે. યોગ્ય સ્તરની ડિઝાઇન તકનીકો સાથે, ડિઝાઇનર્સ સખત-ફ્લેક્સ પીસીબીમાં આવશ્યક વિદ્યુત પ્રદર્શન, યાંત્રિક સુગમતા અને વિશ્વસનીયતા પ્રાપ્ત કરી શકે છે.

8.કઠોર-લવચીક PCB લેમિનેશન ટેકનોલોજી પ્રગતિ

કઠોર-ફ્લેક્સ PCB લેમિનેશન ટેક્નોલોજીની પ્રગતિએ વિવિધ ક્ષેત્રોમાં નોંધપાત્ર પ્રગતિ કરી છે. અહીં નોંધપાત્ર પ્રગતિના ચાર ક્ષેત્રો છે:

સામગ્રી નવીનતા:

સામગ્રી વિજ્ઞાનની પ્રગતિએ ખાસ કરીને સખત-ફ્લેક્સ બોર્ડ માટે રચાયેલ નવી સબસ્ટ્રેટ સામગ્રીના વિકાસને સરળ બનાવ્યું છે. આ સામગ્રીઓ તાપમાન અને ભેજ માટે વધુ સુગમતા, ટકાઉપણું અને પ્રતિકાર આપે છે. લવચીક સ્તરો માટે, પોલિમાઇડ અને લિક્વિડ ક્રિસ્ટલ પોલિમર (LCP) જેવી સામગ્રી વિદ્યુત ગુણધર્મો જાળવી રાખીને ઉત્તમ લવચીકતા પૂરી પાડે છે. કઠોર સ્તરો માટે, FR4 અને ઉચ્ચ-તાપમાન લેમિનેટ જેવી સામગ્રી જરૂરી કઠોરતા અને વિશ્વસનીયતા પ્રદાન કરી શકે છે. 3D પ્રિન્ટેડ સર્કિટ:

3D પ્રિન્ટીંગ ટેક્નોલોજીએ PCB ઉત્પાદન સહિત ઘણા ઉદ્યોગોમાં ક્રાંતિ લાવી છે. લવચીક સબસ્ટ્રેટ પર સીધા જ 3D પ્રિન્ટ વાહક ટ્રેસ કરવાની ક્ષમતા વધુ જટિલ અને જટિલ PCB ડિઝાઇનને મંજૂરી આપે છે. ટેક્નોલોજી ઝડપી પ્રોટોટાઇપિંગ અને કસ્ટમાઇઝેશનની સુવિધા આપે છે, જે ડિઝાઇનર્સને અનન્ય ફોર્મ ફેક્ટર બનાવવા અને ઘટકોને સીધા લવચીક સ્તરોમાં એકીકૃત કરવાની મંજૂરી આપે છે. સખત-ફ્લેક્સ PCBs માં 3D પ્રિન્ટેડ સર્કિટનો ઉપયોગ ડિઝાઇનની સુગમતા વધારે છે અને વિકાસ ચક્રને ટૂંકાવે છે.

લવચીક એમ્બેડેડ ઘટકો:

લેમિનેશન ટેક્નોલોજીમાં બીજી મોટી પ્રગતિ એ કઠોર-ફ્લેક્સ PCB ના લવચીક સ્તરમાં ઘટકોનું સીધું એકીકરણ છે. રેઝિસ્ટર, કેપેસિટર્સ અને માઇક્રોકન્ટ્રોલર જેવા ઘટકોને લવચીક સબસ્ટ્રેટ્સમાં એમ્બેડ કરીને, ડિઝાઇનર્સ એકંદર PCB કદને વધુ ઘટાડી શકે છે અને સિગ્નલની અખંડિતતાને સુધારી શકે છે. આ ટેક્નોલોજી વધુ કોમ્પેક્ટ અને લાઇટવેઇટ ડિઝાઇનને સક્ષમ કરે છે, જે તેને ચુસ્ત જગ્યાની મર્યાદાઓ ધરાવતી એપ્લિકેશનો માટે આદર્શ બનાવે છે.

હાઇ-સ્પીડ સિગ્નલ વાયરિંગ:

જેમ જેમ હાઈ-સ્પીડ કોમ્યુનિકેશનની માંગ સતત વધી રહી છે, તેમ લેમિનેશન ટેક્નોલોજીમાં એડવાન્સિસ કઠોર-લવચીક પીસીબીમાં કાર્યક્ષમ હાઈ-સ્પીડ સિગ્નલ વાયરિંગને સક્ષમ કરે છે. સિગ્નલની અખંડિતતા જાળવવા અને સિગ્નલની ખોટ ઘટાડવા માટે અદ્યતન તકનીકોનો ઉપયોગ કરો જેમ કે નિયંત્રિત અવરોધ રૂટીંગ, વિભેદક જોડી રૂટીંગ અને માઇક્રોસ્ટ્રીપ અથવા સ્ટ્રીપલાઇન ડિઝાઇન. ડિઝાઇનની વિચારણાઓ કપલિંગ, ક્રોસસ્ટૉક અને સિગ્નલ રિફ્લેક્શનની અસરોને પણ ધ્યાનમાં લે છે. વિશિષ્ટ સામગ્રી અને ઉત્પાદન પ્રક્રિયાઓનો ઉપયોગ સખત-ફ્લેક્સ PCBs ના ઉચ્ચ-સ્પીડ પ્રદર્શનને હાંસલ કરવામાં મદદ કરે છે.

કઠોર-ફ્લેક્સ લેમિનેશન ટેક્નોલોજીમાં સતત પ્રગતિ વધુ કોમ્પેક્ટ, લવચીક અને સંપૂર્ણ સુવિધાયુક્ત ઇલેક્ટ્રોનિક ઉપકરણોના વિકાસને સક્ષમ કરી રહી છે. મટિરિયલ ઇનોવેશન, 3D પ્રિન્ટેડ સર્કિટ, લવચીક એમ્બેડેડ ઘટકો અને હાઇ-સ્પીડ સિગ્નલ રૂટીંગમાં એડવાન્સ ડિઝાઇનર્સને નવીન અને વિશ્વસનીય કઠોર-ફ્લેક્સ PCB ડિઝાઇન બનાવવા માટે વધુ સુગમતા અને તકો પ્રદાન કરે છે. જેમ જેમ ટેક્નોલોજી સતત વિકસિત થઈ રહી છે, ડિઝાઇનર્સ અને ઉત્પાદકોએ અપડેટ રહેવું જોઈએ અને નવીનતમ પ્રગતિનો લાભ લેવા અને શ્રેષ્ઠ કઠોર લવચીક PCB પ્રદર્શન પ્રાપ્ત કરવા માટે સાથે મળીને કામ કરવું જોઈએ.

સારાંશમાં,યોગ્ય કઠોર-ફ્લેક્સ PCB સ્ટેકઅપ રૂપરેખાંકન ડિઝાઇન કરવું અને પસંદ કરવું શ્રેષ્ઠ પ્રદર્શન, વિશ્વસનીયતા અને સુગમતા પ્રાપ્ત કરવા માટે મહત્વપૂર્ણ છે. સિગ્નલ અખંડિતતા, લવચીકતા જરૂરિયાતો અને ઉત્પાદન અવરોધો જેવા પરિબળોને ધ્યાનમાં લઈને, ડિઝાઇનર્સ તેમની ચોક્કસ એપ્લિકેશન જરૂરિયાતોને પહોંચી વળવા સ્ટેકઅપને અનુરૂપ બનાવી શકે છે. સામગ્રી તકનીકમાં સતત પ્રગતિ ઉન્નત ઇલેક્ટ્રોનિક ડિઝાઇન માટે વ્યાપક સંભાવનાઓ પ્રદાન કરે છે. કઠોર-ફ્લેક્સ PCB માટે તૈયાર કરાયેલ નવી સબસ્ટ્રેટ સામગ્રી લવચીકતા, ટકાઉપણું અને તાપમાન અને ભેજ પ્રતિકારને સુધારે છે. વધુમાં, ફ્લેક્સ લેયરમાં ઘટકોને સીધું એકીકૃત કરવાથી PCBનું કદ અને વજન વધુ ઘટે છે, જે તેને ચુસ્ત જગ્યાની મર્યાદાઓ સાથેના કાર્યક્રમો માટે યોગ્ય બનાવે છે. વધુમાં, લેમિનેશન ટેકનોલોજીમાં એડવાન્સિસ આકર્ષક તકો આપે છે. 3D પ્રિન્ટીંગ ટેક્નોલોજીનો ઉપયોગ વધુ જટિલ ડિઝાઇનને સક્ષમ કરી શકે છે અને ઝડપી પ્રોટોટાઇપિંગ અને કસ્ટમાઇઝેશનની સુવિધા આપે છે.

વધુમાં, હાઇ-સ્પીડ સિગ્નલ રૂટીંગ ટેક્નોલોજીમાં પ્રગતિ કઠોર-લવચીક PCB ને કાર્યક્ષમ અને વિશ્વસનીય સંચાર પ્રાપ્ત કરવા સક્ષમ બનાવે છે.

જેમ જેમ ટેક્નોલોજીનો વિકાસ થતો જાય છે તેમ, ડિઝાઇનરોએ નવીનતમ એડવાન્સિસથી વાકેફ રહેવું જોઈએ અને ઉત્પાદકો સાથે નજીકથી કામ કરવું જોઈએ. મટિરિયલ્સ અને મેન્યુફેક્ચરિંગ ટેક્નોલોજીમાં એડવાન્સિસનો લાભ લઈને, ડિઝાઇનર્સ સતત બદલાતા ઇલેક્ટ્રોનિક્સ ઉદ્યોગની જરૂરિયાતોને પહોંચી વળવા નવીન અને વિશ્વસનીય કઠોર-ફ્લેક્સ PCB ડિઝાઇન બનાવી શકે છે. ઉન્નત ઇલેક્ટ્રોનિક્સ ડિઝાઇનના વચન સાથે, સખત-ફ્લેક્સ PCB સ્ટેકઅપ્સનું ભાવિ આશાસ્પદ લાગે છે.

પોસ્ટનો સમય: સપ્ટે-12-2023

પાછળ