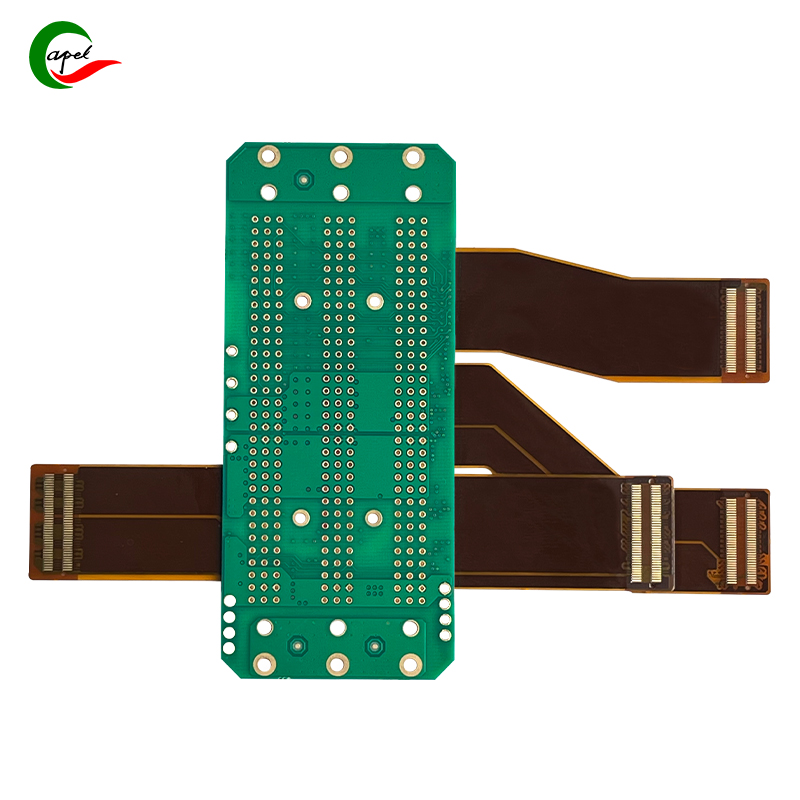

8-સ્તર PCBs ની ઉત્પાદન પ્રક્રિયામાં ઘણા મુખ્ય પગલાઓનો સમાવેશ થાય છે જે ઉચ્ચ-ગુણવત્તાવાળા અને વિશ્વસનીય બોર્ડના સફળ ઉત્પાદનને સુનિશ્ચિત કરવા માટે મહત્વપૂર્ણ છે.ડિઝાઇન લેઆઉટથી અંતિમ એસેમ્બલી સુધી, દરેક પગલું કાર્યાત્મક, ટકાઉ અને કાર્યક્ષમ PCB હાંસલ કરવામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે.

પ્રથમ, 8-સ્તર પીસીબી ઉત્પાદન પ્રક્રિયામાં પ્રથમ પગલું ડિઝાઇન અને લેઆઉટ છે.આમાં બોર્ડની બ્લુપ્રિન્ટ બનાવવી, ઘટકોની પ્લેસમેન્ટ નક્કી કરવી અને ટ્રેસના રૂટીંગ પર નિર્ણય લેવાનો સમાવેશ થાય છે. આ તબક્કો સામાન્ય રીતે PCB નું ડિજિટલ પ્રતિનિધિત્વ બનાવવા માટે Altium Designer અથવા EagleCAD જેવા ડિઝાઇન સોફ્ટવેર સાધનોનો ઉપયોગ કરે છે.

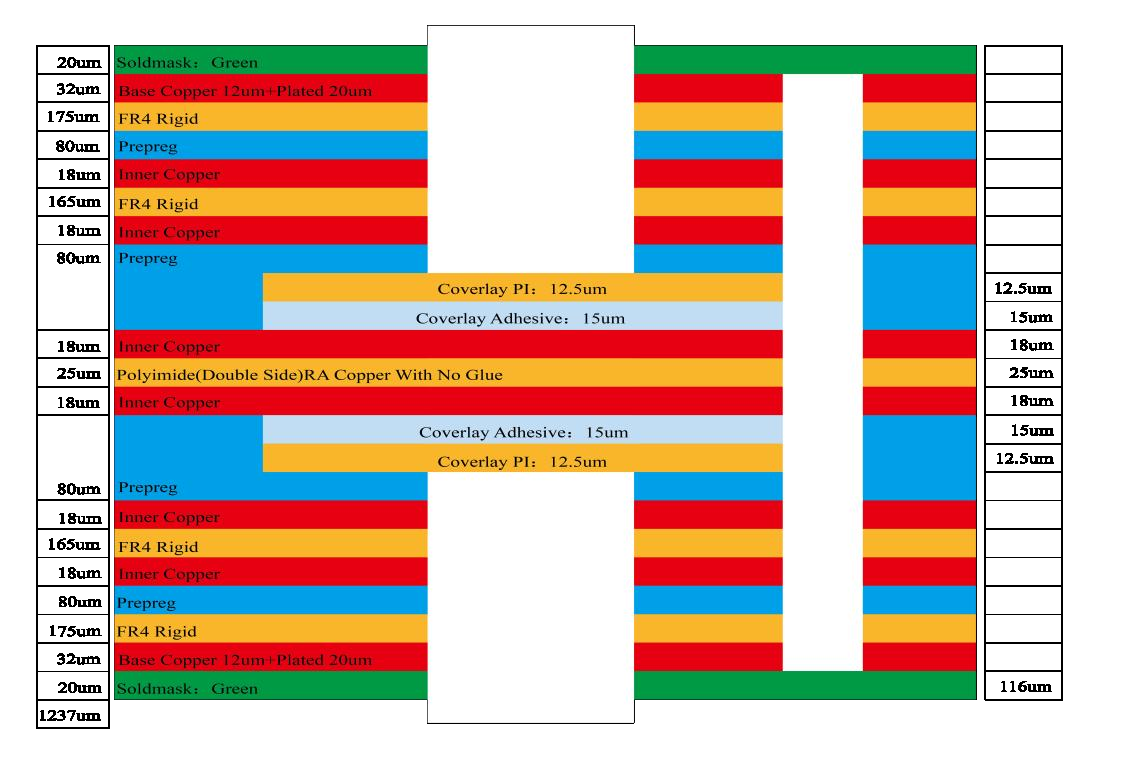

ડિઝાઇન પૂર્ણ થયા પછી, આગળનું પગલું સર્કિટ બોર્ડનું ફેબ્રિકેશન છે.ઉત્પાદન પ્રક્રિયા સૌથી યોગ્ય સબસ્ટ્રેટ સામગ્રીની પસંદગી સાથે શરૂ થાય છે, સામાન્ય રીતે ફાઇબરગ્લાસ-રિઇનફોર્સ્ડ ઇપોક્સી, જેને FR-4 તરીકે ઓળખવામાં આવે છે. આ સામગ્રીમાં ઉત્તમ યાંત્રિક શક્તિ અને અવાહક ગુણધર્મો છે, જે તેને PCB ઉત્પાદન માટે આદર્શ બનાવે છે.

મેન્યુફેક્ચરિંગ પ્રક્રિયામાં ઘણા પેટા-પગલાઓનો સમાવેશ થાય છે, જેમાં એચિંગ, લેયર એલાઈનમેન્ટ અને ડ્રિલિંગનો સમાવેશ થાય છે.ઈચિંગનો ઉપયોગ સબસ્ટ્રેટમાંથી વધારાના કોપરને દૂર કરવા માટે થાય છે, નિશાનો અને પેડ્સ પાછળ છોડીને. પીસીબીના વિવિધ સ્તરોને ચોક્કસ રીતે સ્ટેક કરવા માટે પછી સ્તર ગોઠવણી કરવામાં આવે છે. આંતરિક અને બાહ્ય સ્તરો યોગ્ય રીતે ગોઠવાયેલ છે તેની ખાતરી કરવા માટે આ પગલા દરમિયાન ચોકસાઇ મહત્વપૂર્ણ છે.

8-સ્તર પીસીબી ઉત્પાદન પ્રક્રિયામાં ડ્રિલિંગ એ બીજું મહત્વનું પગલું છે.તે વિવિધ સ્તરો વચ્ચે વિદ્યુત જોડાણને સક્ષમ કરવા માટે PCB માં ચોક્કસ છિદ્રો ડ્રિલિંગનો સમાવેશ કરે છે. આ છિદ્રો, જેને વિયાસ કહેવાય છે, સ્તરો વચ્ચે જોડાણ પ્રદાન કરવા માટે વાહક સામગ્રીથી ભરી શકાય છે, જેનાથી PCB ની કાર્યક્ષમતા અને વિશ્વસનીયતામાં વધારો થાય છે.

મેન્યુફેક્ચરિંગ પ્રક્રિયા પૂર્ણ થયા પછી, આગળનું પગલું એ કમ્પોનન્ટ માર્કિંગ માટે સોલ્ડર માસ્ક અને સ્ક્રીન પ્રિન્ટિંગ લાગુ કરવાનું છે.સોલ્ડર માસ્ક એ પ્રવાહી ફોટોઇમેજેબલ પોલિમરનું પાતળું પડ છે જેનો ઉપયોગ કોપરના નિશાનને ઓક્સિડેશનથી બચાવવા અને એસેમ્બલી દરમિયાન સોલ્ડર બ્રિજને રોકવા માટે થાય છે. બીજી બાજુ, સિલ્ક સ્ક્રીન લેયર, ઘટકનું વર્ણન, સંદર્ભ નિયુક્તકર્તાઓ અને અન્ય મૂળભૂત માહિતી પ્રદાન કરે છે.

સોલ્ડર માસ્ક અને સ્ક્રીન પ્રિન્ટીંગ લાગુ કર્યા પછી, સર્કિટ બોર્ડ સોલ્ડર પેસ્ટ સ્ક્રીન પ્રિન્ટીંગ નામની પ્રક્રિયામાંથી પસાર થશે.આ પગલામાં સર્કિટ બોર્ડની સપાટી પર સોલ્ડર પેસ્ટના પાતળા સ્તરને જમા કરવા માટે સ્ટેન્સિલનો ઉપયોગ કરવાનો સમાવેશ થાય છે. સોલ્ડર પેસ્ટમાં મેટલ એલોય કણોનો સમાવેશ થાય છે જે રિફ્લો સોલ્ડરિંગ પ્રક્રિયા દરમિયાન ઓગળે છે અને ઘટક અને PCB વચ્ચે મજબૂત અને વિશ્વસનીય વિદ્યુત જોડાણ બનાવે છે.

સોલ્ડર પેસ્ટ લાગુ કર્યા પછી, પીસીબી પર ઘટકોને માઉન્ટ કરવા માટે સ્વયંસંચાલિત પીક-એન્ડ-પ્લેસ મશીનનો ઉપયોગ કરવામાં આવે છે.આ મશીનો લેઆઉટ ડિઝાઇનના આધારે નિયુક્ત વિસ્તારોમાં ઘટકોને ચોક્કસ રીતે સ્થાન આપે છે. ઘટકોને સોલ્ડર પેસ્ટ સાથે સ્થાને રાખવામાં આવે છે, કામચલાઉ યાંત્રિક અને વિદ્યુત જોડાણો બનાવે છે.

8-સ્તર પીસીબી ઉત્પાદન પ્રક્રિયામાં અંતિમ પગલું રિફ્લો સોલ્ડરિંગ છે.પ્રક્રિયામાં સમગ્ર સર્કિટ બોર્ડને નિયંત્રિત તાપમાનના સ્તરને આધીન કરવું, સોલ્ડર પેસ્ટને પીગળવું અને ઘટકોને બોર્ડ સાથે કાયમી ધોરણે જોડવાનો સમાવેશ થાય છે. રિફ્લો સોલ્ડરિંગ પ્રક્રિયા વધુ ગરમ થવાને કારણે ઘટકોને થતા નુકસાનને ટાળતી વખતે મજબૂત અને વિશ્વસનીય વિદ્યુત જોડાણની ખાતરી આપે છે.

રિફ્લો સોલ્ડરિંગ પ્રક્રિયા પૂર્ણ થયા પછી, તેની કાર્યક્ષમતા અને ગુણવત્તાની ખાતરી કરવા માટે પીસીબીનું સંપૂર્ણ નિરીક્ષણ અને પરીક્ષણ કરવામાં આવે છે.કોઈપણ ખામીઓ અથવા સમસ્યાઓને ઓળખવા માટે વિઝ્યુઅલ ઈન્સ્પેક્શન, વિદ્યુત સાતત્ય પરીક્ષણો અને કાર્યાત્મક પરીક્ષણો જેવા વિવિધ પરીક્ષણો કરો.

સારાંશમાં, ધ8-સ્તર પીસીબી ઉત્પાદન પ્રક્રિયાવિશ્વસનીય અને કાર્યક્ષમ બોર્ડ બનાવવા માટે જરૂરી એવા નિર્ણાયક પગલાંઓની શ્રેણીનો સમાવેશ કરે છે.ડિઝાઇન અને લેઆઉટથી લઈને ઉત્પાદન, એસેમ્બલી અને પરીક્ષણ સુધી, દરેક પગલું PCBની એકંદર ગુણવત્તા અને કાર્યક્ષમતામાં ફાળો આપે છે. આ પગલાંને ચોક્કસ રીતે અનુસરીને અને વિગત પર ધ્યાન આપીને, ઉત્પાદકો ઉચ્ચ-ગુણવત્તાવાળા PCBsનું ઉત્પાદન કરી શકે છે જે વિવિધ એપ્લિકેશન આવશ્યકતાઓને પૂર્ણ કરે છે.

પોસ્ટ સમય: સપ્ટેમ્બર-26-2023

પાછળ