PCB માં ડિલેમિનેશન નોંધપાત્ર કામગીરી સમસ્યાઓ તરફ દોરી શકે છે, ખાસ કરીને કઠોર-ફ્લેક્સ ડિઝાઇનમાં જ્યાં કઠોર અને લવચીક બંને સામગ્રીઓનું સંયોજન હોય છે. આ જટિલ એસેમ્બલીઓની ટકાઉપણું અને વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે ડિલેમિનેશન કેવી રીતે અટકાવવું તે સમજવું મહત્વપૂર્ણ છે. આ લેખ PCB લેમિનેશન, સામગ્રી સુસંગતતા અને ઑપ્ટિમાઇઝ્ડ મશીનિંગ પરિમાણો પર ધ્યાન કેન્દ્રિત કરીને PCB ડિલેમિનેશન અટકાવવા માટેની વ્યવહારુ ટિપ્સનું અન્વેષણ કરશે.

PCB ડિલેમિનેશનને સમજવું

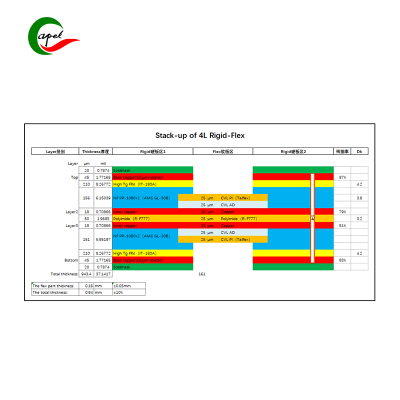

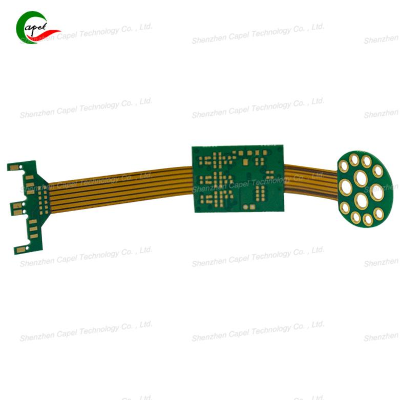

ડિલેમિનેશન ત્યારે થાય છે જ્યારે PCB ના સ્તરો વિવિધ પરિબળોને કારણે અલગ પડે છે, જેમાં થર્મલ સ્ટ્રેસ, ભેજ શોષણ અને યાંત્રિક તાણનો સમાવેશ થાય છે. રિજિડ-ફ્લેક્સ PCB માં, કઠોર અને લવચીક સામગ્રીના ભિન્ન ગુણધર્મોને કારણે પડકાર વધુ તીવ્ર બને છે. તેથી, આ સામગ્રીઓ વચ્ચે સુસંગતતા સુનિશ્ચિત કરવી એ ડિલેમિનેશન અટકાવવાનું પ્રથમ પગલું છે.

PCB સામગ્રી સુસંગતતા સુનિશ્ચિત કરો

ડિલેમિનેશન અટકાવવા માટે સામગ્રીની પસંદગી મહત્વપૂર્ણ છે. રિજિડ-ફ્લેક્સ PCB ડિઝાઇન કરતી વખતે, સમાન થર્મલ વિસ્તરણ ગુણાંક ધરાવતી સામગ્રી પસંદ કરવી જરૂરી છે. આ સુસંગતતા થર્મલ સાયકલિંગ દરમિયાન તણાવ ઘટાડે છે, જે ડિલેમિનેશન તરફ દોરી શકે છે. વધુમાં, લેમિનેશન પ્રક્રિયામાં વપરાતા એડહેસિવને ધ્યાનમાં લો. ઉચ્ચ-ગુણવત્તાવાળા એડહેસિવ્સ જે ખાસ કરીને રિજિડ-ફ્લેક્સ એપ્લિકેશનો માટે રચાયેલ છે તે સ્તરો વચ્ચેના બોન્ડ મજબૂતાઈને નોંધપાત્ર રીતે વધારી શકે છે.

PCB લેમિનેશન પ્રક્રિયા

PCB ઉત્પાદનમાં લેમિનેશન પ્રક્રિયા એક મહત્વપૂર્ણ તબક્કો છે. યોગ્ય લેમિનેશન ખાતરી કરે છે કે સ્તરો એકબીજા સાથે સારી રીતે વળગી રહે છે, જેનાથી ડિલેમિનેશનનું જોખમ ઓછું થાય છે. અસરકારક PCB લેમિનેશન માટે અહીં કેટલીક વ્યવહારુ ટિપ્સ આપી છે:

તાપમાન અને દબાણ નિયંત્રણ: ખાતરી કરો કે લેમિનેશન પ્રક્રિયા યોગ્ય તાપમાન અને દબાણ પર હાથ ધરવામાં આવે છે. ખૂબ વધારે તાપમાન સામગ્રીને બગાડી શકે છે, જ્યારે અપૂરતું દબાણ નબળી સંલગ્નતા તરફ દોરી શકે છે.

વેક્યુમ લેમિનેશન: લેમિનેશન પ્રક્રિયા દરમિયાન વેક્યુમનો ઉપયોગ કરવાથી હવાના પરપોટા દૂર કરવામાં મદદ મળી શકે છે જે બોન્ડમાં નબળા ફોલ્લીઓનું કારણ બની શકે છે. આ તકનીક PCB સ્તરોમાં વધુ સમાન દબાણ સુનિશ્ચિત કરે છે.

ઉપચાર સમય: એડહેસિવને યોગ્ય રીતે જોડવા માટે પૂરતો ક્યોરિંગ સમય આપો. આ પ્રક્રિયામાં ઉતાવળ કરવાથી અપૂર્ણ એડહેસિવ થઈ શકે છે, જેનાથી ડિલેમિનેશનનું જોખમ વધી શકે છે.

ઑપ્ટિમાઇઝ્ડ રિજિડ-ફ્લેક્સ PCB મશીનિંગ પરિમાણો

રિજિડ-ફ્લેક્સ PCBs ની અખંડિતતામાં મશીનિંગ પરિમાણો મહત્વપૂર્ણ ભૂમિકા ભજવે છે. ડિલેમિનેશન અટકાવવા માટે અહીં કેટલીક ઑપ્ટિમાઇઝ્ડ મશીનિંગ ટિપ્સ આપી છે:

ડ્રિલિંગ તકનીકો: ડ્રિલિંગ પ્રક્રિયા દરમિયાન ગરમીનું ઉત્પાદન ઓછું કરવા માટે યોગ્ય ડ્રિલ બિટ્સ અને ગતિનો ઉપયોગ કરો. વધુ પડતી ગરમી એડહેસિવ બોન્ડને નબળી બનાવી શકે છે અને ડિલેમિનેશન તરફ દોરી શકે છે.

રૂટિંગ અને કટીંગ: PCB ને રૂટ કરતી વખતે અથવા કાપતી વખતે, ખાતરી કરો કે સાધનો તીક્ષ્ણ અને સારી રીતે જાળવવામાં આવે. નિસ્તેજ સાધનો વધુ પડતું દબાણ અને ગરમીનું કારણ બની શકે છે, જે સ્તરોની અખંડિતતા સાથે સમાધાન કરી શકે છે.

ધાર સારવાર: મશીનિંગ પછી PCB ની કિનારીઓને યોગ્ય રીતે ટ્રીટ કરો. આમાં ભેજને પ્રવેશતા અટકાવવા માટે કિનારીઓને સ્મૂથિંગ અથવા સીલ કરવાનો સમાવેશ થઈ શકે છે, જે સમય જતાં ડિલેમિનેશનમાં ફાળો આપી શકે છે.

PCB ડિલેમિનેશન અટકાવવા માટેની વ્યવહારુ ટિપ્સ

ઉપરોક્ત વ્યૂહરચનાઓ ઉપરાંત, નીચેની વ્યવહારુ ટિપ્સનો વિચાર કરો:

પર્યાવરણીય નિયંત્રણ: ભેજ શોષણ અટકાવવા માટે PCB ને નિયંત્રિત વાતાવરણમાં સંગ્રહિત કરો. ભેજ એડહેસિવ બોન્ડને નબળો પાડી શકે છે અને ડિલેમિનેશન તરફ દોરી શકે છે.

નિયમિત પરીક્ષણ: ઉત્પાદન પ્રક્રિયા દરમિયાન ડિલેમિનેશનના સંકેતો માટે PCBs નું નિયમિત પરીક્ષણ કરો. વહેલાસર શોધ સમસ્યાઓ વધતી પહેલા તેને ઘટાડવામાં મદદ કરી શકે છે.

તાલીમ અને જાગૃતિ: ખાતરી કરો કે PCB ઉત્પાદન પ્રક્રિયામાં સામેલ તમામ કર્મચારીઓને લેમિનેશન અને મશીનિંગ માટેની શ્રેષ્ઠ પદ્ધતિઓમાં તાલીમ આપવામાં આવે. ડિલેમિનેશનમાં ફાળો આપતા પરિબળોની જાગૃતિ વધુ સારી નિર્ણય લેવાની ક્ષમતા તરફ દોરી શકે છે.

પોસ્ટ સમય: ઓક્ટોબર-૩૧-૨૦૨૪

પાછળ