કઠોર અને લવચીક બંને સબસ્ટ્રેટના ફાયદાઓને જોડવાની તેમની ક્ષમતાને કારણે ઇલેક્ટ્રોનિક્સ ઉદ્યોગમાં સખત-ફ્લેક્સ પ્રિન્ટેડ સર્કિટ બોર્ડ્સ (PCBs) એ ખૂબ લોકપ્રિયતા મેળવી છે. જેમ જેમ આ બોર્ડ વધુ જટિલ અને ગીચ વસ્તીવાળા બનતા જાય છે, તેમ વિશ્વસનીય કામગીરીની ખાતરી કરવા અને સિગ્નલ હસ્તક્ષેપ અને શોર્ટ સર્કિટ જેવી સમસ્યાઓને ટાળવા માટે ન્યૂનતમ ટ્રેસ પહોળાઈ અને અંતરની ચોક્કસ ગણતરી કરવી મહત્વપૂર્ણ બની જાય છે.આ વ્યાપક માર્ગદર્શિકા કઠોર-ફ્લેક્સ PCB ફેબ્રિકેશન માટે લઘુત્તમ ટ્રેસ પહોળાઈ અને અંતરની ગણતરી કરવા માટેના આવશ્યક પગલાંની રૂપરેખા આપશે, જે તમને ઉચ્ચ-ગુણવત્તાવાળી અને ટકાઉ PCB ડિઝાઇન વિકસાવવા માટે સક્ષમ કરશે.

કઠોર-ફ્લેક્સ PCB ને સમજવું:

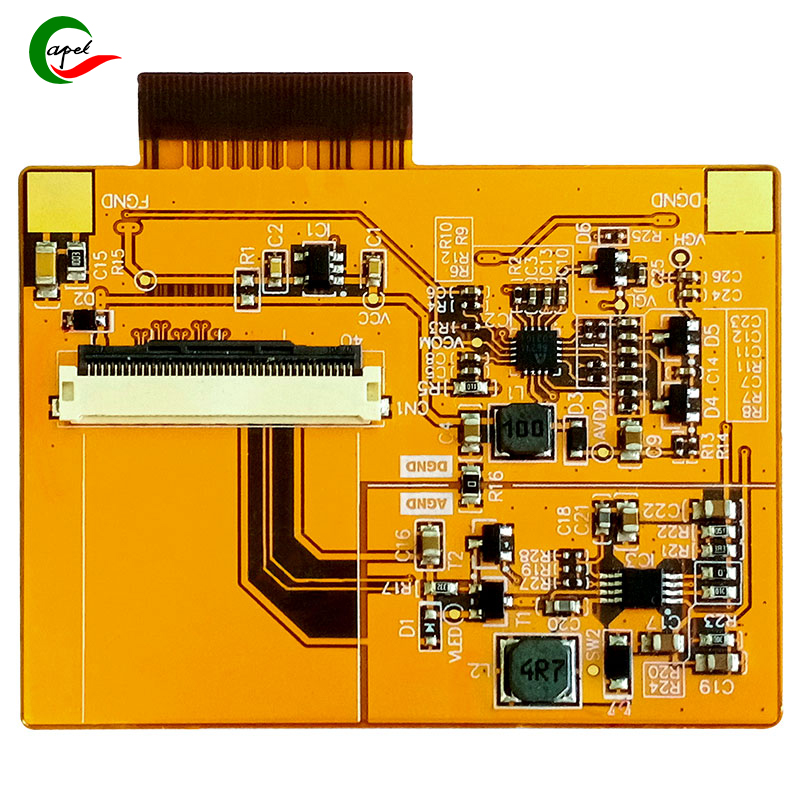

રિજિડ-ફ્લેક્સ પીસીબી એ પ્રિન્ટેડ સર્કિટ બોર્ડ છે જે એક બોર્ડ પર સખત અને લવચીક સબસ્ટ્રેટને જોડે છે. આ સબસ્ટ્રેટ્સ પ્લેટેડ થ્રુ હોલ્સ (PTHs) દ્વારા જોડાયેલા હોય છે, જે PCB ના કઠોર અને લવચીક વિસ્તારો વચ્ચે વિદ્યુત જોડાણ પ્રદાન કરે છે. PCB ના કઠોર વિસ્તારો FR-4 જેવી મજબૂત, બિન-લવચીક સામગ્રીથી બનેલા છે, જ્યારે લવચીક વિસ્તારો પોલિમાઇડ અથવા પોલિએસ્ટર જેવી સામગ્રીથી બનેલા છે. સબસ્ટ્રેટની લવચીકતા પીસીબીને પરંપરાગત કઠોર બોર્ડ સાથે ઉપલબ્ધ ન હોય તેવી જગ્યાઓ ફિટ કરવા માટે વળાંક અથવા ફોલ્ડ કરવાની મંજૂરી આપે છે. કઠોર-ફ્લેક્સ પીસીબીમાં કઠોર અને લવચીક વિસ્તારોનું મિશ્રણ વધુ કોમ્પેક્ટ અને લવચીક ડિઝાઇન માટે પરવાનગી આપે છે, જે તેને મર્યાદિત જગ્યા અથવા જટિલ ભૂમિતિ સાથેના એપ્લિકેશન માટે યોગ્ય બનાવે છે. આ PCB નો ઉપયોગ એરોસ્પેસ, તબીબી ઉપકરણો, ઓટોમોટિવ ઈલેક્ટ્રોનિક્સ અને કન્ઝ્યુમર ઈલેક્ટ્રોનિક્સ સહિત વિવિધ પ્રકારના ઉદ્યોગો અને એપ્લિકેશન્સમાં થાય છે. કઠોર-ફ્લેક્સ PCBs પરંપરાગત કઠોર બોર્ડ કરતાં ઘણા ફાયદાઓ પ્રદાન કરે છે. તેઓ ઇલેક્ટ્રોનિક સાધનોના કદ અને વજનને ઘટાડી શકે છે અને વધારાના કનેક્ટર્સ અને કેબલને દૂર કરીને એસેમ્બલી પ્રક્રિયાને સરળ બનાવી શકે છે. તેઓ વધુ સારી વિશ્વસનીયતા અને ટકાઉપણું પણ પ્રદાન કરે છે કારણ કે પરંપરાગત કઠોર બોર્ડ કરતાં નિષ્ફળતાના ઓછા બિંદુઓ છે.

કઠોર ફ્લેક્સ પીસીબી ફેબ્રિકેશનની લઘુત્તમ ટ્રેસ પહોળાઈ અને અંતરની ગણતરી કરવાનું મહત્વ:

ન્યૂનતમ ટ્રેસ પહોળાઈ અને અંતરની ગણતરી કરવી મહત્વપૂર્ણ છે કારણ કે તે PCB ડિઝાઇનની ઇલેક્ટ્રિકલ લાક્ષણિકતાઓને સીધી અસર કરે છે.અપૂરતી ટ્રેસ પહોળાઈ ઉચ્ચ પ્રતિકારમાં પરિણમી શકે છે, જે ટ્રેસમાંથી વહેતા પ્રવાહની માત્રાને મર્યાદિત કરે છે. આ વોલ્ટેજ ડ્રોપ અને પાવર લોસનું કારણ બની શકે છે જે સર્કિટની એકંદર કાર્યક્ષમતાને અસર કરી શકે છે. અપર્યાપ્ત ટ્રેસ અંતર શોર્ટ સર્કિટ તરફ દોરી શકે છે કારણ કે અડીને આવેલા નિશાનો એકબીજાને સ્પર્શી શકે છે. આનાથી ઇલેક્ટ્રિક લિકેજ થઈ શકે છે, જે સર્કિટને નુકસાન પહોંચાડી શકે છે અને ખામી સર્જી શકે છે. વધુમાં, અપર્યાપ્ત અંતર સિગ્નલ ક્રોસસ્ટૉક તરફ દોરી શકે છે, જ્યાં એક ટ્રેસમાંથી સિગ્નલ અડીને આવેલા નિશાનોમાં દખલ કરે છે, સિગ્નલની અખંડિતતા ઘટાડે છે અને ડેટા ટ્રાન્સમિશન ભૂલો ઊભી કરે છે. ઉત્પાદનક્ષમતા સુનિશ્ચિત કરવા માટે લઘુત્તમ ટ્રેસ પહોળાઈ અને અંતરની ચોક્કસ ગણતરી પણ મહત્વપૂર્ણ છે. PCB ઉત્પાદકો પાસે ટ્રેસ ફેબ્રિકેશન અને એસેમ્બલી પ્રક્રિયાઓ સંબંધિત ચોક્કસ ક્ષમતાઓ અને અવરોધો છે. ન્યૂનતમ ટ્રેસ પહોળાઈ અને અંતરની આવશ્યકતાઓનું પાલન કરીને, તમે ખાતરી કરી શકો છો કે તમારી ડિઝાઇન બ્રિજિંગ અથવા ઓપન જેવી સમસ્યાઓ વિના સફળતાપૂર્વક ઉત્પાદન કરી શકાય છે.

કઠોર ફ્લેક્સ PCB ફેબ્રિકેશનને અસર કરતા પરિબળો ન્યૂનતમ ટ્રેસ પહોળાઈ અને અંતર:

કઠોર-ફ્લેક્સ PCB માટે ન્યૂનતમ ટ્રેસ પહોળાઈ અને અંતરની ગણતરીને કેટલાક પરિબળો અસર કરે છે. આમાં વર્તમાન વહન ક્ષમતા, ઓપરેટિંગ વોલ્ટેજ, ડાઇલેક્ટ્રિક સામગ્રીના ગુણધર્મો અને અલગતા આવશ્યકતાઓનો સમાવેશ થાય છે. અન્ય મુખ્ય પરિબળોમાં ઉપયોગમાં લેવાતી ઉત્પાદન પ્રક્રિયાનો સમાવેશ થાય છે, જેમ કે ઉત્પાદન તકનીક અને સાધનોની ક્ષમતા.

ટ્રેસની વર્તમાન વહન ક્ષમતા નિર્ધારિત કરે છે કે તે ઓવરહિટીંગ વિના કેટલો પ્રવાહ સંભાળી શકે છે. વધુ પડતા પ્રતિકાર અને ગરમીના ઉત્પાદનને રોકવા માટે ઉચ્ચ પ્રવાહોને વિશાળ ટ્રેસની જરૂર પડે છે. ઓપરેટિંગ વોલ્ટેજ પણ મહત્વની ભૂમિકા ભજવે છે કારણ કે તે આર્સિંગ અથવા ઇલેક્ટ્રિકલ બ્રેકડાઉનને રોકવા માટે ટ્રેસ વચ્ચે જરૂરી અંતરને અસર કરે છે. ડાઇલેક્ટ્રિક મટીરીયલ પ્રોપર્ટીઝ જેમ કે ડાઇલેક્ટ્રિક કોન્સ્ટન્ટ અને જાડાઈ PCB ના ઇલેક્ટ્રિકલ પ્રભાવને અસર કરે છે. આ ગુણધર્મો ટ્રેસની ક્ષમતા અને અવરોધને અસર કરે છે, જે બદલામાં ઇચ્છિત વિદ્યુત લાક્ષણિકતાઓ પ્રાપ્ત કરવા માટે જરૂરી ટ્રેસ પહોળાઈ અને અંતરને અસર કરે છે. આઇસોલેશન આવશ્યકતાઓ યોગ્ય અલગતાની ખાતરી કરવા અને શોર્ટ સર્કિટ અથવા ઇલેક્ટ્રિકલ હસ્તક્ષેપના જોખમને ઘટાડવા માટે ટ્રેસ વચ્ચે જરૂરી અંતર નક્કી કરે છે. વિવિધ એપ્લિકેશનોમાં સલામતી અથવા વિશ્વસનીયતાના કારણોસર અલગ અલગ જરૂરિયાતો હોઈ શકે છે. ઉત્પાદન પ્રક્રિયા અને સાધનોની ક્ષમતાઓ ન્યૂનતમ પ્રાપ્ત કરી શકાય તેવી ટ્રેસ પહોળાઈ અને અંતર નક્કી કરે છે. વિવિધ તકનીકો, જેમ કે એચીંગ, લેસર ડ્રિલિંગ અથવા ફોટોલિથોગ્રાફીની પોતાની મર્યાદાઓ અને સહનશીલતા છે. ઉત્પાદનક્ષમતા સુનિશ્ચિત કરવા માટે લઘુત્તમ ટ્રેસ પહોળાઈ અને અંતરની ગણતરી કરતી વખતે આ અવરોધોને ધ્યાનમાં લેવાની જરૂર છે.

કઠોર ફ્લેક્સ PCB ફેબ્રિકેશન ન્યૂનતમ ટ્રેસ પહોળાઈની ગણતરી કરો:

PCB ડિઝાઇન માટે લઘુત્તમ ટ્રેસ પહોળાઈની ગણતરી કરવા માટે, નીચેના પરિબળોને ધ્યાનમાં લેવાની જરૂર છે:

માન્ય વર્તમાન વહન ક્ષમતા:ઓવરહિટીંગ વગર ટ્રેસને વહન કરવાની જરૂર હોય તે મહત્તમ પ્રવાહ નક્કી કરે છે. આ ટ્રેસ સાથે જોડાયેલા વિદ્યુત ઘટકો અને તેમના વિશિષ્ટતાઓના આધારે નક્કી કરી શકાય છે.

ઓપરેટિંગ વોલ્ટેજ:પીસીબી ડિઝાઇનના ઓપરેટિંગ વોલ્ટેજને ધ્યાનમાં લો તેની ખાતરી કરવા માટે કે નિશાનો જરૂરી વોલ્ટેજને ભંગાણ અથવા આર્સિંગ વિના હેન્ડલ કરી શકે છે.

થર્મલ આવશ્યકતાઓ:PCB ડિઝાઇનની થર્મલ આવશ્યકતાઓને ધ્યાનમાં લો. ઉચ્ચ વર્તમાન વહન ક્ષમતાના પરિણામે વધુ ગરમી ઉત્પન્ન થાય છે, તેથી ગરમીને અસરકારક રીતે વિસર્જન કરવા માટે વિશાળ ટ્રેસની જરૂર પડી શકે છે. IPC-2221 જેવા ધોરણોમાં તાપમાનમાં વધારો અને ટ્રેસ પહોળાઈ પર માર્ગદર્શિકા અથવા ભલામણો શોધો.

ઑનલાઇન કેલ્ક્યુલેટર અથવા ધોરણો:મહત્તમ વર્તમાન અને તાપમાનના વધારાના આધારે સૂચિત ટ્રેસ પહોળાઈ મેળવવા માટે ઑનલાઇન કેલ્ક્યુલેટર અથવા IPC-2221 જેવા ઉદ્યોગ માનકનો ઉપયોગ કરો. આ કેલ્ક્યુલેટર અથવા ધોરણો મહત્તમ વર્તમાન ઘનતા, અપેક્ષિત તાપમાનમાં વધારો અને PCB સામગ્રી ગુણધર્મો જેવા પરિબળોને ધ્યાનમાં લે છે.

પુનરાવર્તિત પ્રક્રિયા:ગણતરી કરેલ મૂલ્યો અને અન્ય વિચારણાઓ જેમ કે ઉત્પાદન અવરોધો અને સિગ્નલ અખંડિતતા આવશ્યકતાઓના આધારે ટ્રેસ પહોળાઈને પુનરાવર્તિત રીતે ગોઠવવાની જરૂર પડી શકે છે.

કઠોર ફ્લેક્સ પીસીબી ફેબ્રિકેશન ન્યૂનતમ અંતરની ગણતરી કરો:

સખત લવચીક પીસીબી બોર્ડ પરના નિશાનો વચ્ચેના લઘુત્તમ અંતરની ગણતરી કરવા માટે, તમારે ઘણા પરિબળોને ધ્યાનમાં લેવાની જરૂર છે. ધ્યાનમાં લેવાનું પ્રથમ પરિબળ એ ડાઇલેક્ટ્રિક બ્રેકડાઉન વોલ્ટેજ છે. આ મહત્તમ વોલ્ટેજ છે કે જે અડીને આવેલા ટ્રેસ વચ્ચેનું ઇન્સ્યુલેશન તૂટી જાય તે પહેલાં ટકી શકે છે. ડાઇલેક્ટ્રિક બ્રેકડાઉન વોલ્ટેજ ડાઇલેક્ટ્રિકના ભૌતિક ગુણધર્મો, પર્યાવરણીય પરિસ્થિતિઓ અને જરૂરી અલગતા સ્તર જેવા પરિબળો દ્વારા નક્કી કરવામાં આવે છે.

ધ્યાનમાં લેવાનું બીજું પરિબળ છે ક્રિપેજ અંતર. ક્રીપેજ એ ટ્રેસ વચ્ચે ઇન્સ્યુલેટીંગ સામગ્રીની સપાટી સાથે આગળ વધવા માટે વિદ્યુત પ્રવાહનું વલણ છે. ક્રીપેજ ડિસ્ટન્સ એ સૌથી ટૂંકું અંતર છે કે જે કોઈ સમસ્યા સર્જ્યા વિના સપાટી પર પ્રવાહ વહી શકે છે. ક્રીપેજ અંતર ઓપરેટિંગ વોલ્ટેજ, દૂષણ અથવા દૂષણની ડિગ્રી અને પર્યાવરણીય પરિસ્થિતિઓ જેવા પરિબળો દ્વારા નક્કી કરવામાં આવે છે.

ક્લિયરન્સ જરૂરિયાતો પણ ધ્યાનમાં લેવાની જરૂર છે. ક્લિયરન્સ એ બે વાહક ભાગો અથવા નિશાનો વચ્ચેનું સૌથી ટૂંકું અંતર છે જે ચાપ અથવા શોર્ટ સર્કિટનું કારણ બની શકે છે. ક્લિયરન્સ જરૂરિયાતો ઓપરેટિંગ વોલ્ટેજ, દૂષણની ડિગ્રી અને પર્યાવરણીય પરિસ્થિતિઓ જેવા પરિબળો દ્વારા નક્કી કરવામાં આવે છે.

ગણતરી પ્રક્રિયાને સરળ બનાવવા માટે, IPC-2221 જેવા ઉદ્યોગના ધોરણોનો સંદર્ભ લઈ શકાય છે. સ્ટાન્ડર્ડ વિવિધ પરિબળો જેમ કે વોલ્ટેજ લેવલ, ઇન્સ્યુલેટીંગ મટિરિયલ પ્રોપર્ટીઝ અને પર્યાવરણીય પરિસ્થિતિઓના આધારે ટ્રેસ સ્પેસિંગ માટે માર્ગદર્શિકા અને ભલામણો પ્રદાન કરે છે. વૈકલ્પિક રીતે, તમે સખત-ફ્લેક્સ PCBs માટે રચાયેલ ઓનલાઈન કેલ્ક્યુલેટરનો ઉપયોગ કરી શકો છો. આ કેલ્ક્યુલેટર વિવિધ પરિમાણોને ધ્યાનમાં લે છે અને પ્રદાન કરેલ ઇનપુટના આધારે ટ્રેસ વચ્ચે અંદાજિત લઘુત્તમ અંતર પ્રદાન કરે છે.

સખત ફ્લેક્સ પીસીબી ફેબ્રિકેશન માટે ઉત્પાદનક્ષમતા માટે ડિઝાઇન:

ડિઝાઈન ફોર મેન્યુફેક્ચરેબિલિટી (DFM) એ PCB ડિઝાઈન પ્રક્રિયાનું મહત્વનું પાસું છે. તેમાં ઉત્પાદન પ્રક્રિયાઓ અને ક્ષમતાઓને ધ્યાનમાં લેવાનો સમાવેશ થાય છે જેથી કરીને ડિઝાઇનનું ઉત્પાદન કાર્યક્ષમ અને વિશ્વસનીય રીતે કરી શકાય. DFMનું એક મહત્વનું પાસું PCB માટે લઘુત્તમ ટ્રેસ પહોળાઈ અને અંતર નક્કી કરવાનું છે.

પસંદ કરેલ PCB ઉત્પાદક પ્રાપ્ય ટ્રેસ પહોળાઈ અને અંતર નક્કી કરવામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે. વિવિધ ઉત્પાદકોની વિવિધ ક્ષમતાઓ અને મર્યાદાઓ હોઈ શકે છે. તે ચકાસવું આવશ્યક છે કે ઉત્પાદક વિશ્વસનીયતા અથવા ઉત્પાદનક્ષમતા સાથે સમાધાન કર્યા વિના જરૂરી ટ્રેસ પહોળાઈ અને અંતર આવશ્યકતાઓને પૂર્ણ કરી શકે છે.

ડિઝાઇન પ્રક્રિયાની શરૂઆતમાં પસંદ કરેલ ઉત્પાદક સાથે વાતચીત કરવાની ખૂબ ભલામણ કરવામાં આવે છે. ઉત્પાદકો સાથે ડિઝાઇન વિશિષ્ટતાઓ અને આવશ્યકતાઓને શેર કરીને, કોઈપણ સંભવિત મર્યાદાઓ અથવા પડકારોને ઓળખી શકાય છે અને સંબોધિત કરી શકાય છે. ઉત્પાદકો ડિઝાઇનની શક્યતા પર મૂલ્યવાન પ્રતિસાદ આપી શકે છે અને જો જરૂરી હોય તો ફેરફારો અથવા વૈકલ્પિક અભિગમો સૂચવી શકે છે. ઉત્પાદકો સાથે પ્રારંભિક સંચાર ઉત્પાદનક્ષમતા માટે ડિઝાઇનને ઑપ્ટિમાઇઝ કરવામાં પણ મદદ કરી શકે છે. ઉત્પાદકો કાર્યક્ષમ ઉત્પાદન પ્રક્રિયાઓની ડિઝાઇન પર ઇનપુટ પ્રદાન કરી શકે છે, જેમ કે પેનલાઇઝેશન, કમ્પોનન્ટ પ્લેસમેન્ટ અને એસેમ્બલી વિચારણા. આ સહયોગી અભિગમ એ સુનિશ્ચિત કરે છે કે અંતિમ ડિઝાઇન માત્ર ઉત્પાદન કરી શકાય તેવી નથી, પરંતુ જરૂરી વિશિષ્ટતાઓ અને જરૂરિયાતોને પણ પૂર્ણ કરે છે.

ન્યૂનતમ ટ્રેસ પહોળાઈ અને અંતરની ગણતરી એ સખત-ફ્લેક્સ PCB ડિઝાઇનમાં એક મહત્વપૂર્ણ પગલું છે. વર્તમાન વહન ક્ષમતા, ઓપરેટિંગ વોલ્ટેજ, ડાઇલેક્ટ્રિક પ્રોપર્ટીઝ અને આઇસોલેશન જરૂરિયાતો જેવા પરિબળોને કાળજીપૂર્વક ધ્યાનમાં લઈને, એન્જિનિયરો શ્રેષ્ઠ કામગીરી, વિશ્વસનીયતા અને ટકાઉપણું સાથે PCB ડિઝાઇન વિકસાવી શકે છે. વધુમાં, ઉત્પાદન ક્ષમતાઓને સમજવા અને પ્રારંભિક તબક્કે ઉત્પાદકોને સામેલ કરવાથી કોઈપણ સંભવિત સમસ્યાઓનું નિરાકરણ કરવામાં અને સફળ ઉત્પાદનની ખાતરી કરવામાં મદદ મળી શકે છે. આ ગણતરીઓ અને વિચારણાઓથી સજ્જ, તમે આત્મવિશ્વાસપૂર્વક ઉચ્ચ-ગુણવત્તાવાળા સખત-ફ્લેક્સ PCBs બનાવી શકો છો જે આજની જટિલ ઇલેક્ટ્રોનિક એપ્લિકેશન્સની કડક આવશ્યકતાઓને પૂર્ણ કરે છે.

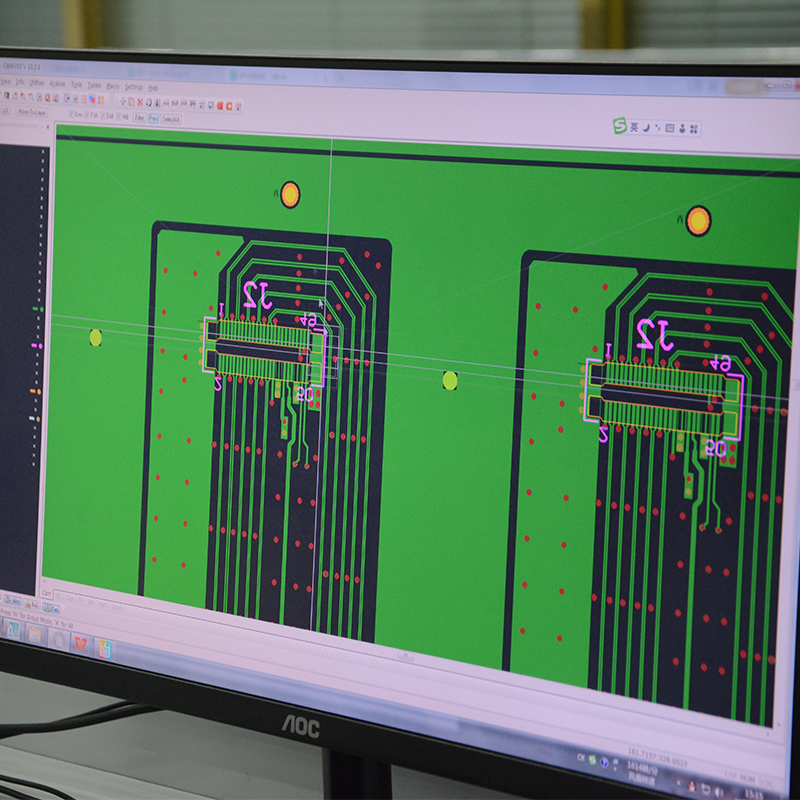

કેપેલ મીન લાઇન સ્પેસ/પહોળાઈ 0.035mm/0.035mm સાથે સખત ફ્લેક્સ પીસીબીને સપોર્ટ કરે છે.Shenzhen Capel Technology Co., Ltd.એ 2009માં તેની પોતાની રિજિડ ફ્લેક્સ પીસીબી ફેક્ટરીની સ્થાપના કરી અને તે એક વ્યાવસાયિક ફ્લેક્સ રિજિડ પીસીબી ઉત્પાદક છે. 15 વર્ષનો સમૃદ્ધ પ્રોજેક્ટ અનુભવ, સખત પ્રક્રિયા પ્રવાહ, ઉત્તમ તકનીકી ક્ષમતાઓ, અદ્યતન ઓટોમેશન સાધનો, વ્યાપક ગુણવત્તા નિયંત્રણ સિસ્ટમ અને કેપેલ પાસે વૈશ્વિક ગ્રાહકોને ઉચ્ચ-ચોકસાઇ, ઉચ્ચ-ગુણવત્તાવાળા 1-32 સ્તરના સખત ફ્લેક્સ પ્રદાન કરવા માટે વ્યાવસાયિક નિષ્ણાતોની ટીમ છે. બોર્ડ, એચડીઆઈ રિજિડ ફ્લેક્સ પીસીબી, રિજિડ ફ્લેક્સ પીસીબી ફેબ્રિકેશન, રિજિડ-ફ્લેક્સ પીસીબી એસેમ્બલી, ફાસ્ટ ટર્ન રિજિડ ફ્લેક્સ પીસીબી, ક્વિક ટર્ન પીસીબી પ્રોટોટાઈપ. અમારી રિસ્પોન્સિવ પ્રી-સેલ્સ અને વેચાણ પછીની ટેકનિકલ સેવાઓ અને સમયસર ડિલિવરી અમારા ક્લાયન્ટને ઝડપથી માર્કેટ કબજે કરવામાં સક્ષમ બનાવે છે. તેમના પ્રોજેક્ટ માટે તકો.

પોસ્ટ સમય: ઓગસ્ટ-29-2023

પાછળ